Synchro-Funktionen:

Non-Stop-Löten

Die Leiterplatten durchlaufen das System kontinuierlich, wodurch der Durchsatz bei den meisten Anwendungen um 20 bis 40 % gesteigert wird. Bei vergleichbaren Transport- und Lötzeiten sind sogar noch höhere Steigerungen möglich.

Platzsparende Stellfläche

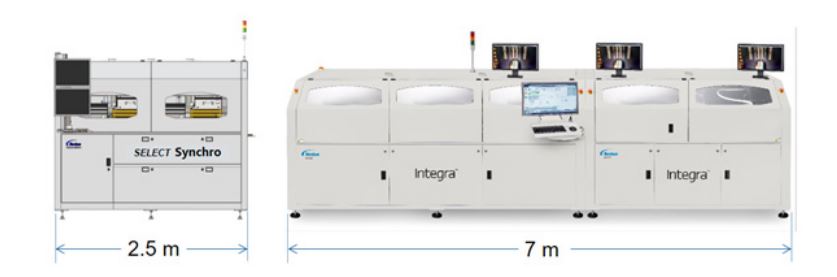

Aufgrund der minimalen Bewegung des Töpfs und des Flussmittels in Förderrichtung reduzieren alle Synchro-Systeme die Stellfläche des Systems, wobei das Synchro 5 die Stellfläche im Vergleich zu herkömmlichen Mehrstationssystemen um bis zu 60 % reduziert.

Hohe Selektivität für große Stückzahlen

Verarbeiten Sie ein- und doppelseitige Durchsteck- sowie Mixed-Technology-Anwendungen. Wählen Sie das Synchro 3 oder 5 für Leiterplatten bis 2500 mm Länge und 460 mm Breite, oder das Synchro 5 XL für Leiterplatten bis 2500 mm Länge und 680 mm Breite.

Erweiterte Flexibilität

Je nach System unterstützt das Gerät bis zu drei oder fünf Löttiegel, die jeweils unterschiedliche Düsengrößen aufnehmen können – ohne dass ein Düsenwechsel erforderlich ist.

Synchro-Basis Modell:

- Synchro 3 – 3 Löttiegel

- Synchro 5 und 5 XL – 5 Löttiegel

- SMEMA-Förderband mit positiver Platinenpositionierung

- Automatische Anpassung der Förderbandbreite

- MicroDrop-Tropfenstrahl-Fluxer

- Flux-Füllstandsmesssystem

- Lötbad und Pumpenbaugruppe komplett aus Titan

- Schnellwechsel-Lötdüse mit Magnetkupplung

- SolderWorks Editor und Maschinensteuerungssoftware

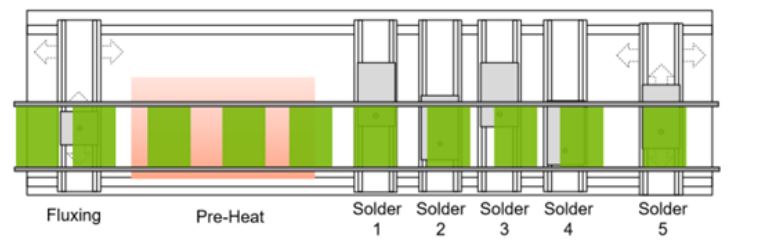

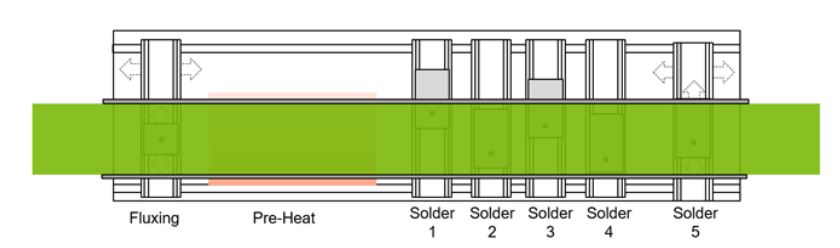

Wie die Synchro funktioniert:

Non-Stop-Löten: Der innovative kontinuierliche Lötprozess erhöht den Durchsatz erheblich, indem die Leiterplatten während der Bewegung auf dem Förderband gelötet werden, sodass sie nicht mehr an einzelnen Stationen für die Passermarkierungsausrichtung, das Flussmittelauftragen, das Vorheizen, die Verformungsmessung und das Löten angehalten werden müssen. Das Nachfüllen des Löttopfs, das Verzinnen und die Identifizierung der Düsen sowie die Korrektur der Wellenhöhe sind sorgfältig integriert, um die Auswirkungen auf die Zykluszeit so weit wie möglich zu neutralisieren. Das flexible und anpassungsfähige SELECT Synchro-System bietet eine schnelle und effiziente Verarbeitung ohne Qualitätseinbußen und ist damit eine attraktive Option für Hersteller, die mit einer Vielzahl von Leiterplattengrößen arbeiten.

Flexible Plattenlänge: Der kontinuierliche Bewegungsprozess unterliegt keinen Einschränkungen hinsichtlich der Plattenlänge und bietet somit eine größere Produktionsflexibilität. Das System ist zwar auf Anwendungen bis zu 2,5 Metern für eine optimale Leistung ausgelegt, kann jedoch problemlos auch längere Platten verarbeiten, wobei das Programm und die Arbeitslast für einen möglichst effizienten Durchsatz optimiert werden.it einer Vielzahl von Leiterplattengrößen arbeiten.

Platzsparende Stellfläche: Das kompakte Design des SELECT Synchro reduziert den Platzbedarf um bis zu 60 % im Vergleich zu herkömmlichen Selektivlötanlagen, da die Stopp- und Positionierungsmechanismen entfallen. Mit seinem stromlinienförmigen und platzsparenden Design maximiert der SELECT Synchro die wertvolle Produktionsfläche, vereinfacht die Integration in verschiedene Produktionsumgebungen und optimiert die Anlagenanordnung. In den meisten Fällen erhöht der SELECT Synchro den Durchsatz gegenüber herkömmlichen Selektivlötanlagen bei gleicher oder geringerer Anzahl von Löttiegeln.

Niedrigere Betriebskosten: Die Kombination aus höherem Durchsatz, platzsparendem Design und Flexibilität bei verschiedenen Leiterplattengrößen führt zu niedrigeren Betriebskosten. Hersteller können eine höhere Effizienz erreichen, ohne große und komplexe Anlagen einsetzen zu müssen, was sowohl in der Produktion als auch in der Wartung zu Kosteneinsparungen führt.

Insgesamt bietet die SELECT Synchro erhebliche Vorteile bei der Verarbeitung kleiner bis mittelgroßer Leiterplatten.

Das Systemdesign und die Fähigkeit, während der kontinuierlichen Bewegung der Leiterplatte zu löten, führen zu einem höheren Durchsatz auf kleinem Raum. Gleichzeitig bietet es die Flexibilität, eine große Bandbreite an Leiterplattengrößen und -längen zu verarbeiten, was es zu einer idealen Lösung für ein breites Spektrum an Anwendungen macht.

Leitfaden für die wichtigsten Funktionen:

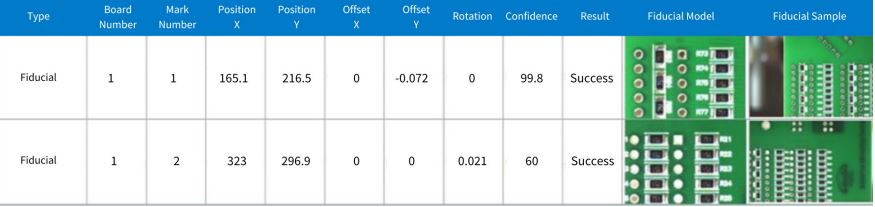

Fiducialerkennung und Positionsanpassung während der Bewegung

Das SELECT Synchro nutzt eine einzigartige In-Motion-Funktion, die eine Echtzeit-Erkennung von Fiducialmarken und eine automatische Positionsanpassung ermöglicht, während die Leiterplatten durch das System laufen.

Die In-Motion-Funktion bietet mehrere entscheidende Vorteile:

- Präzise Ausrichtung der Flux- und Lötdüsen.

- Deutlich reduziertes Defektrisiko für hochzuverlässige Lötverbindungen.

- Geringere Arbeitskosten und minimale Prozessausschüsse, was zu besseren Betriebs- und Opportunitätskosten führt.

- Kontinuierliche Überwachung und automatische Korrektur für eine verbesserte Qualitätskontrolle.

Das SELECT Synchro ist mit der Offline-Software SolderWorks Editor ausgestattet, um das Fiducialerkennungsprogramm für jeden Prozess individuell anzupassen.

Fiducials werden erkannt und Offsets gemessen, indem ein bekanntes „Golden Sample“-Bild für jedes Programm als Referenz verwendet wird. Das System kann sich auf einzigartige Merkmale des Leiterplattenlayouts beziehen, anstatt ausschließlich auf standardisierte Fiducialmarken angewiesen zu sein. Dadurch können auch Paletten verarbeitet werden, bei denen eine Fiducialmarke verdeckt ist – ein häufiges Szenario beim Selektivlöten.

Maximale Prozessflexibilität für die Serienfertigung

Überwinden Sie die Einschränkungen traditioneller, rein paralleler Lötanlagen, bei denen feste Löttiegel und Düsen die Flexibilität begrenzen. Mit Synchro ist jeder Löttiegel auf einer eigenen Achse montiert, sodass jede Düse sich unabhängig in X- und Y-Richtung drehen und ausrichten kann. Dies ermöglicht eine präzise Kompensation jeder Flux- und Lötposition, steigert die Effizienz und sorgt für gleichbleibend hochwertige Lötstellen.

Wenn eine Leiterplatte oder Palette in das System einläuft, wird sie von speziell entwickelten Transportklammern erfasst und weitergeführt. Bevor das Fluxen beginnt, erkennt das SELECT Synchro System die Fiducialmarke. Liegt eine Positionsabweichung vor, kompensiert das System diese automatisch in der XY-Achse oder in der Rotation. Diese Anpassung erfolgt während die Leiterplatte oder Palette auf dem Transportband weiterfährt.

Das Fiducialsystem kann einzelne Leiterplatten, Panels oder mehrere Leiterplatten in einer Palette verarbeiten – es misst und kompensiert je nach Bedarf, um stets präzise Lötprozesse sicherzustellen.

Synchro 5 – Selektives Löten mit Nachhaltigkeitsfokus

Das SELECT Synchro-System erkennt falsch eingelegte Leiterplatten. Wenn eine Leiterplatte als falsch eingelegt identifiziert wird, weist das System ihr den Status „X-Out“ zu. Das bedeutet, dass die Leiterplatte die Maschine durchläuft, ohne gefluxt oder gelötet zu werden.

Diese Schutzfunktion verhindert, dass fehlerhaft eingelegte Produkte weiterverarbeitet werden, und trägt so zur Einsparung von Zeit, Kosten und Materialabfall bei.

Verzugskompensation während der Bewegung (In-Motion Warpage Compensation)

Verzug tritt häufig in verschiedenen Fertigungsprozessen auf. Beispielsweise können Leiterplatten während des Reflow-Lötprozesses verzogen werden, da ungleichmäßige thermische Zyklen dazu führen, dass sich die inneren Kupferschichten der Leiterplatte verformen, während oberflächenmontierte Bauteile (SMD) im Reflow-Ofen gelötet werden.

Auch beim Selektivlöten kann Leiterplattenverzug auftreten, wodurch die Qualität und Funktionalität des Endprodukts beeinträchtigt wird. Mehrere Faktoren tragen zum Verzug der Leiterplatte bei, wenn Wärme auf sie einwirkt, darunter:

- Unterschiedliche Wärmeausdehnungsraten in Bereichen mit unterschiedlicher Kupfermasse, was thermische Spannungen erzeugt.

- Niedrigwertige PCB-Materialien oder unterschiedliche Ausdehnungskoeffizienten zwischen mehreren Leiterplattenlagen.

- Dünne Leiterplatten mit geringerer struktureller Steifigkeit.

- Asymmetrische Platzierung schwerer Bauteile, die zu ungleichmäßigem Verzug führen kann.

Lasertriangulation zur Verzugskompensation

Das SELECT Synchro nutzt eine einzigartige In-Motion-Technologie, um Verzüge der Leiterplatte nach oben und unten zu messen. Auf Grundlage dieser Messungen werden Z-Achsen-Korrekturen in Echtzeit vorgenommen, während die Leiterplatte kontinuierlich durch das System läuft. Die Verzugsmessung erfolgt selektiv: Messpunkte werden in der Offline-Software SolderWorks Editor definiert und für jeden Prozess individuell angepasst.

Wenn eine Leiterplatte oder Palette in das System einläuft, wird sie von speziell entwickelten Transportklammern erfasst und weitergeführt. Die Lasermessungen erfolgen direkt nach dem Vorheizen und vor dem Löten der ersten Komponenten.

Wird ein Verzug erkannt, korrigiert das System automatisch die Z-Achse, um sicherzustellen, dass die Lötdüsen stets den richtigen Abstand zur Leiterplatte einhalten. Diese Anpassung erfolgt, während die Leiterplatte sich weiter auf dem Transportband bewegt.

Die Z-Achsen-Kompensation wird — je nach SELECT Synchro-Modell — auf drei oder fünf Lötdüsen angewendet (Synchro 3 oder Synchro 5). Das System kann einzelne Leiterplatten, Panels oder mehrere Leiterplatten in einer Palette verarbeiten, wobei kontinuierlich gemessen und kompensiert wird, um trotz Verzug stets präzise Lötprozesse sicherzustellen.

Vorteile

Durch die Integration fortschrittlicher Funktionen zur Verzugsmessung und -kompensation bietet das SELECT Synchro einen äußerst effizienten und zuverlässigen Selektivlötprozess – selbst dann, wenn Leiterplatten verzogen sind. Daraus ergeben sich mehrere bedeutende Vorteile:

- Lötstellen werden unter optimalen Bedingungen gebildet, was die Gesamtqualität der Lötverbindungen verbessert.

- Unregelmäßiges Löten aufgrund von Verzug wird reduziert, wodurch Defekte minimiert werden.

- Automatisierung, Durchsatz und Effizienz bleiben auch bei verzogenen Leiterplatten auf höchstem Niveau.

- Einfache Anpassung an unterschiedliche Leiterplattentypen und -konfigurationen, was maximale Prozessflexibilität gewährleistet.