Des secteurs tels que les télécommunications, l’Internet et la construction automobile accentuent la tendance vers des composants plus grands, plus lourds et plus complexes, ce qui

pose de nouveaux défis aux fabricants d’électronique.

Dans les infrastructures de télécommunications et les centres de données, les cartes de commutation et

dont les dimensions peuvent atteindre 55 mm x 55 mm. Les processeurs ASIC multi-puces peuvent être encore plus grands, en particulier avec des connexions fan-out.

L’électronique automobile évolue également. Les systèmes embarqués nécessitent des

text-align: left;text-align: left;Herausforderung für die FertigungDéfi pour la fabricationtext-align: left;text-align: left;Ausrüstungshersteller, die diese Märkte bedienen, müssen in der Lage sein, große

hautes et encombrantes. Le montage de tels composants à l’aide de la technique d’insertion en force

können Hersteller ihre Fähigkeiten zur Platzierung von Bauteilen schnell und

einfach erweitern.En choisissant une combinaison appropriée,

les fabricants peuvent rapidement et facilement étendre leurs capacités de placement de composants

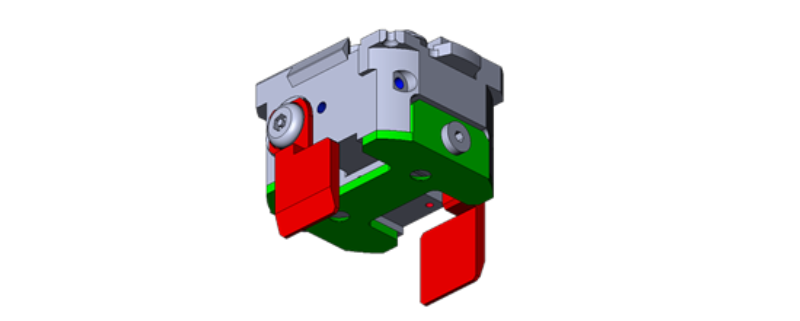

.https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture1/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture1/attachment wp-att-28103attachment wp-att-28103https://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture1.pnghttps://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture1.png224224216216text-align: center;text-align: center;Konfigurierbare Greifernozzle mit standardisierten Greifern und SaugplattenBuse de préhension configurable avec pinces et plaques d’aspiration standardiséestext-align: left;text-align: left;Andererseits können Gummi-Pad-Nozzeln eine kostengünstige und effektive

Möglichkeit bieten, große ICs aufzunehmen, indem sie direkt die Oberseite des

Gehäuses ansaugen. Yamaha entwickelt Gummi-Nozzeln in verschiedenen Größen

mit einem Durchmesser von bis zu 25 mm zum Anheben schwerster Bauteile.

Derzeit werden auch bauteilspezifische Nozzeln entwickelt, die für die Aufnahme

von Komponenten wie DIMM-Speichermodul-Erweiterungssteckplätze für

Serverboards ausgelegt sind.L’autre avantage des buses à patins en caoutchouc est qu’elles constituent un moyen économique et efficace

de saisir les circuits intégrés de grande taille en aspirant directement le dessus du

boîtier. Yamaha développe des buses en caoutchouc de différentes tailles,

d’un diamètre pouvant atteindre 25 mm, afin de pouvoir soulever les composants les plus lourds.

Des buses spécifiques sont également en cours de développement pour la préhension

de composants tels que les emplacements d’extension de modules de mémoire DIMM pour

cartes mères de serveurs.https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture2/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture2/attachment wp-att-28107attachment wp-att-28107https://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture2.pnghttps://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture2.png551551344344text-align: center;text-align: center;DIMM-Steckverbinder-NozzleBuse pour connecteur DIMMtext-align: left;text-align: left;R- und Z-AchsenAxes R et Ztext-align: left;text-align: left;Vor dem Platzieren muss das Bauteil durch Drehen der Nozzle korrekt ausgerichtet

werden. Beim Platzieren kleiner und leichter Bauteile kann der R-Achsen-Motor die

Nozzle direkt mit hoher Drehgeschwindigkeit ausrichten. Im Gegensatz dazu

erfordert die hohe Trägheit großer und schwerer Bauteile eine behutsamere

Bewegungssteuerung, um zu verhindern, dass sich das Bauteil von der Nozzle löst.

Obwohl ein vom R-Achsen-Motor angetriebenes Untersetzungsgetriebe eine

naheliegende Lösung ist, kann dessen Spiel in herkömmlichen Getriebesystemen

die Genauigkeit beeinträchtigen. Deshalb hat Yamaha ein Scherengetriebe

mit der Maschine die derzeit höchsten Automobilsteckverbinder verarbeiten zu

können.Avant le placement, le composant doit être correctement aligné en tournant la buse.

Lors du placement de composants petits et légers, le moteur de l’axe R peut

aligner la buse directement à une vitesse de rotation élevée. En revanche,

la forte inertie des composants grands et lourds nécessite un contrôle plus prudent

des mouvements afin d’éviter que le composant ne se détache de la buse.

Bien qu’un réducteur entraîné par le moteur de l’axe R soit une

solution évidente, son jeu dans les systèmes de transmission conventionnels

peut nuire à la précision. C’est pourquoi Yamaha a développé un mécanisme à ciseaux

pour éviter le jeu. Ces mécanismes permettent d’aligner

des composants tels que les circuits intégrés BGA avec une précision de 0,005 degré.

Afin de pouvoir traiter des composants plus hauts, une extension de la course de l’axe Z de quelques millimètres seulement permet d’élargir considérablement la gamme des pièces pouvant être traitées.

Une extension de la course à 40 mm au total suffit pour

que la machine puisse traiter les connecteurs automobiles les plus hauts actuellement disponibles

.text-align: left;text-align: left;BestückungskraftForce de montagetext-align: left;text-align: left;Andererseits erfordern bestimmte Steckverbinder eine Einpressmontage,

insbesondere bei Leiterplattenanschlüssen für Automobilanwendungen, die

starken Vibrationen und Stößen ausgesetzt sind. Gängige SMT-Bestückautomaten

sind für eine Bestückungskraft von bis zu ca. 30 N ausgelegt. Eine präzise Regelung bis zu 100 N ist jedoch erforderlich, um das ordnungsgemäße Einpressen von

Einpressvorgangs schützen. Die Aufsetzerkennung ( Bild 3) kann erkennen, ob ein

oder mehrere Stifte falsch ausgerichtet sind, wenn der Steckverbinder auf die

Leiterplatte aufgesetzt wird und verhindert so, dass eine Einpresskraft ausgeübt

wird, die das Bauteil beschädigen könnte.D’autre part, certains connecteurs nécessitent un montage par insertion en force,

en particulier dans le cas des connexions de circuits imprimés pour les applications automobiles, qui

sont soumises à de fortes vibrations et chocs. Les machines d’assemblage SMT courantes

sont conçues pour une force d’assemblage allant jusqu’à environ 30 N. Cependant, un contrôle précis jusqu’à 100 N est nécessaire pour garantir l’insertion correcte des

connecteurs à nombre élevé de broches. Cela nécessite des

modifications de conception de la machine d’assemblage, y compris des capteurs et des

fonctions de mesure améliorés. Le système de commande doit également protéger le connecteur pendant le

processus d’insertion. La détection de positionnement ( figure 3) permet de détecter si une

ou plusieurs broches sont mal alignées lorsque le connecteur est placé sur le

circuit imprimé et empêche ainsi l’application d’une force d’insertion

qui pourrait endommager le composant.https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture3/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture3/attachment wp-att-28115attachment wp-att-28115https://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture3.pnghttps://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture3.png711711335335text-align: center;text-align: center;Die Aufsetzerkennung überprüft die korrekte Ausrichtung der Pins, bevor die

Einpresskraft aktiviert wirdLe détecteur de rebond vérifie l’alignement correct des broches avant que la

force d’insertion soit activée.text-align: left;text-align: left;Die zur Überprüfung der Bauteilausrichtung verwendeten Bildverarbeitungs- und

Beleuchtungssysteme müssen ebenfalls modifiziert werden. Die üblicherweise für die Bauteilprüfung und -ausrichtung verwendeten LED-basierten

Beleuchtungssysteme beleuchten in der Regel den Bauteilkörper und die gesamte

Länge jedes Pins oder Anschlusses gleichmäßig. Unter diesen Bedingungen kann es

für das Bildverarbeitungssystem schwierig sein, die Pinspitzen genau zu erkennen,

um die Bereitschaft für den Einpressprozess zu beurteilen. Ein Lasersystem

ermöglicht eine kontrollierte, gerichtete Beleuchtung, um selektiv nur die Spitzen

der Steckeranschlüsse zu beleuchten und so dem Bildverarbeitungssystem zu

ermöglichen, zu überprüfen, ob alle Stifte korrekt auf ihre jeweiligen Ziel-Löcher

ausgerichtet sind, damit das Einpressen fortgesetzt werden kann.

Um der erhöhten Einpresskraft standzuhalten und die Positionsgenauigkeit

aufrechtzuerhalten, müssen außerdem die darunter liegende LeiterplattenStützstruktur und der Mechanismus der Unterstützungsstifte verstärkt werden.Les systèmes de traitement d’images et d’éclairage utilisés pour vérifier l’orientation des composants

doivent également être modifiés. Les systèmes d’éclairage à LED généralement utilisés pour l’inspection et l’alignement des composants

éclairent généralement le corps du composant et toute la

longueur de chaque broche ou connecteur de manière uniforme. Dans ces conditions, il peut être

difficile pour le système de traitement d’images de détecter avec précision les pointes des broches

afin d’évaluer leur état de préparation pour le processus d’insertion en force. Un système laser

permet un éclairage contrôlé et directionnel afin d’éclairer sélectivement uniquement les pointes

des connecteurs, permettant ainsi au système de vision industrielle de

vérifier que toutes les broches sont correctement alignées avec leurs trous cibles respectifs

afin que l’insertion à force puisse se poursuivre.

Afin de résister à la force d’insertion accrue et de maintenir la précision de positionnement,

la structure de support du circuit imprimé sous-jacente et le mécanisme des broches de support doivent également être renforcés.

text-align: left;text-align: left;Bestückkopf-Bestücker-SchnittstelleInterface tête de placement-placeurtext-align: left;text-align: left;Yamaha hat seinen neuesten LM-Bestückungskopf so ausgelegt, dass er größere

ICs, höhere Bauteile und anspruchsvollere Einpress-Teile verarbeiten sowie SMDChips und andere kleine Bauteile mit hoher Geschwindigkeit bestücken kann. Spezielle, neue Funktionen in Hard- und Software implementieren die in diesem

für die YRM-Multikamera die maximal erkennbare IC-Gehäusegröße von 55 mm auf

130 mm und die maximale Anzahl von BGA-Kugeln von 4.000 auf 20.000. Diese

wichtige Verbesserung ermöglicht es dem System, große FPGA- und ASIC-Gehäuse

zu erkennen und auszurichten.Yamaha a conçu sa toute dernière tête de placement LM de manière à ce qu’elle puisse traiter des circuits intégrés plus grands,

des composants plus hauts et des pièces à enfoncer plus complexes, ainsi que des puces SMD et d’autres petits composants à grande vitesse. De nouvelles fonctions spéciales dans le matériel et les logiciels implémentent le

contrôle avancé des axes R et Z décrit dans cet article, le contrôle de la force d’insertion ainsi que la détection de l’alignement des broches au moment de l’atterrissage du connecteur.

De nouvelles buses et une zone de préhension spécialement conçue permettent de

traiter des composants plus grands, tandis que les utilisateurs peuvent continuer à utiliser leurs buses existantes

pour assembler des composants dans des boîtiers SMD, SOP et QFP conventionnels. Une nouvelle fonction de vérification de l’état des buses permet aux utilisateurs d’automatiser les inspections et les nettoyages réguliers,

garantissant ainsi une maintenance régulière et appropriée

et ainsi maximiser le rendement en fin de ligne et

éviter les temps d’arrêt imprévus.

La tête LM s’adapte aux assembleurs YRM et utilise la même interface que

les têtes précédentes. D’autre part, le nouveau logiciel de reconnaissance des caractéristiques

pour la multicaméra YRM augmente la taille maximale détectable des boîtiers IC de 55 mm à

130 mm et le nombre maximal de billes BGA de 4 000 à 20 000. Cette

amélioration importante permet au système de détecter et d’aligner les grands boîtiers FPGA et ASIC

.https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture4/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture4/attachment wp-att-28119attachment wp-att-28119https://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture4.pnghttps://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture4.png325325435435text-align: center;text-align: center;Bestückkopf für große Bauteile bis zu 130 mm x 200 mmTête de placement pour composants de grande taille jusqu’à 130 mm x 200 mmtext-align: left;text-align: left;FazitConclusiontext-align: left;text-align: left;Um den neuesten Anforderungen wichtiger Kunden in den Bereichen

Telekommunikation, Rechenzentren und Automobilindustrie gerecht zu werden,

müssen Baugruppenhersteller ihre Fähigkeiten so erweitern, dass sie große und

schwere Komponenten verarbeiten können. Durch die Steigerung der Flexibilität

aktueller Bestückungsautomaten können Fabriken schnell reagieren und alle

Bauteile, von kleinen SMD-Passivkomponenten bis hin zu Multi-Chip-ASICs und

hochpoligen Einpress-Steckverbindern, mit hoher Geschwindigkeit und Effizienz

bestücken. Der Bestückkopf ist das Zentrum für diese Veränderungen. Die

Weiterentwicklung erfordert Anpassungen an Nozzeln und Greifern, Kraftregelung, Bildverarbeitung, Beleuchtung und Bewegungssteuerung in den Z- und R-Achsen.

Ein hochflexibler Kopf, der all diese Veränderungen beinhaltet, stellt für Hersteller

eine kostengünstige Lösung dar, um von den sich bietenden Marktchancen zu

profitieren.Afin de répondre aux dernières exigences de clients importants dans les domaines

des télécommunications, des centres de données et de l’industrie automobile,

les fabricants d’assemblages doivent étendre leurs capacités afin de pouvoir traiter des composants volumineux et

lourds. En augmentant la flexibilité

des machines d’assemblage actuelles, les usines peuvent réagir rapidement et assembler tous les

composants, des petits composants passifs CMS aux ASIC multi-puces et

connecteurs à insertion en force à plusieurs broches, avec une vitesse et une efficacité élevées

. La tête de placement est au cœur de ces changements. Son

développement nécessite des adaptations au niveau des buses et des pinces, du contrôle de la force, du traitement d’images, de l’éclairage et du contrôle des mouvements dans les axes Z et R.

Une tête hautement flexible intégrant tous ces changements représente pour les fabricants

une solution rentable pour tirer parti des opportunités offertes par le marché

text-align: left;text-align: left;Über Yamaha Robotics SMT SectionSection SMT de Yamaha Roboticstext-align: left;text-align: left;Die Yamaha Surface Mount Technology (SMT) Section, eine Unterabteilung der

Yamaha Motor Robotics Business Unit der Yamaha Motor Corporation, produziert eine

umfassende Palette von Systemen für die Hochgeschwindigkeits-InlineElektronikmontage. Diese 1 STOP SMART SOLUTION umfasst Lotpastendrucker,

Bestückungsautomaten, 3D-Lotpasteninspektionsmaschinen, 3DBaugruppeninspektionsmaschinen, Dispenser, und Management-Software.

Diese Systeme, die den Yamaha-Ansatz in die Elektronikfertigung bringen, legen den

Schwerpunkt auf eine intuitive Bedienerführung, eine effiziente Koordination

zwischen allen Inline-Prozessen und eine Modularität, die es Anwendern ermöglicht,

die neusten Fertigungsanforderungen zu erfüllen. Die Kompetenzen der Gruppe bei

der Steuerung von Servomotoren und der Kamera-basierten Bildverarbeitungssysteme gewährleisten extreme Genauigkeit bei hoher Geschwindigkeit.

Die aktuelle Produktlinie umfasst die neueste YR-Maschinengeneration mit hochentwickelten Automatisierungsfunktionen für die Programmierung, Einrichtung und

Umrüstung sowie die neue YSUP-Managementsoftware mit hochmodernen Grafiken

und integrierter Datenanalyse.

Durch die Bündelung der Kompetenzen in den Bereichen Design und Technik,

Herstellung, Vertrieb und Service gewährleistet die Yamaha SMT Section betriebliche

Effizienz und einen einfachen Support-Zugang für Kunden und Partner. Mit regionalen

Niederlassungen in Japan, China, Südostasien, Europa und Nordamerika bietet das

Unternehmen eine wahrhaft globale Präsenz.La section Yamaha Surface Mount Technology (SMT), une subdivision de la

division Yamaha Motor Robotics Business Unit de Yamaha Motor Corporation, produit une

gamme complète de systèmes pour l’assemblage électronique en ligne à grande vitesse. Cette SOLUTION INTELLIGENTE 1 STOP comprend des imprimantes de pâte à souder, des

machines de placement automatique, des machines d’inspection 3D de la pâte à souder, des machines d’inspection 3D des assemblages, des distributeurs et des logiciels de gestion.

Ces systèmes, qui intègrent l’approche Yamaha dans la fabrication électronique, mettent l’

accent sur une interface utilisateur intuitive, une coordination efficace

entre tous les processus en ligne et une modularité qui permet aux utilisateurs de

répondre aux dernières exigences de fabrication. Les compétences du groupe en matière de

commande de servomoteurs et de systèmes de traitement d’images basés sur des caméras garantissent une précision extrême à grande vitesse.

La gamme de produits actuelle comprend la dernière génération de machines YR avec des fonctions d’automatisation sophistiquées pour la programmation, la configuration et la

conversion, ainsi que le nouveau logiciel de gestion YSUP avec des graphiques de pointe

et une analyse de données intégrée.

En regroupant ses compétences dans les domaines de la conception et de l’ingénierie, de la

fabrication, de la vente et du service après-vente, la division SMT de Yamaha garantit une efficacité opérationnelle

et un accès facile à l’assistance pour ses clients et partenaires. Avec des succursales régionales

au Japon, en Chine, en Asie du Sud-Est, en Europe et en Amérique du Nord, l’

entreprise bénéficie d’une présence véritablement mondiale.https://smt.yamaha-motor-robotics.dehttps://smt.yamaha-motor-robotics.dehttps://smt.yamaha-motor-robotics.dehttps://smt.yamaha-motor-robotics.dehttps://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/240913_newlogomark_rgb_set-2/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/240913_newlogomark_rgb_set-2/attachment wp-att-28132attachment wp-att-28132https://neutec.ch/wp-content/uploads/2025/10/2025_YAM_YamahaLogo_Red_flat_JP_LSC_RGB.jpghttps://neutec.ch/wp-content/uploads/2025/10/2025_YAM_YamahaLogo_Red_flat_JP_LSC_RGB.jpg4614619999Yamaha Picture1Yamaha Picture1Yamaha Picture2Yamaha Picture2Yamaha Picture3Yamaha Picture3Yamaha Picture4Yamaha Picture4LogoLogoCompany logo, 2025Company logo, 2025GreifernozzleGreifernozzleYamaha Picture1Yamaha Picture1

Défi pour la fabrication

Les fabricants d’équipements qui desservent ces marchés doivent être en mesure de

hautes et encombrantes. Le montage de tels composants à l’aide de la technique d’insertion en force

Équipement flexible

Durch die Auswahl einer geeigneten Kombination

können Hersteller ihre Fähigkeiten zur Platzierung von Bauteilen schnell und

einfach erweitern.En choisissant une combinaison appropriée,

les fabricants peuvent rapidement et facilement étendre leurs capacités de placement de composants

.https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture1/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture1/attachment wp-att-28103attachment wp-att-28103https://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture1.pnghttps://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture1.png224224216216text-align: center;text-align: center;Konfigurierbare Greifernozzle mit standardisierten Greifern und SaugplattenBuse de préhension configurable avec pinces et plaques d’aspiration standardiséestext-align: left;text-align: left;Andererseits können Gummi-Pad-Nozzeln eine kostengünstige und effektive

Möglichkeit bieten, große ICs aufzunehmen, indem sie direkt die Oberseite des

Gehäuses ansaugen. Yamaha entwickelt Gummi-Nozzeln in verschiedenen Größen

mit einem Durchmesser von bis zu 25 mm zum Anheben schwerster Bauteile.

Derzeit werden auch bauteilspezifische Nozzeln entwickelt, die für die Aufnahme

von Komponenten wie DIMM-Speichermodul-Erweiterungssteckplätze für

Serverboards ausgelegt sind.L’autre avantage des buses à patins en caoutchouc est qu’elles constituent un moyen économique et efficace

de saisir les circuits intégrés de grande taille en aspirant directement le dessus du

boîtier. Yamaha développe des buses en caoutchouc de différentes tailles,

d’un diamètre pouvant atteindre 25 mm, afin de pouvoir soulever les composants les plus lourds.

Des buses spécifiques sont également en cours de développement pour la préhension

de composants tels que les emplacements d’extension de modules de mémoire DIMM pour

cartes mères de serveurs.https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture2/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture2/attachment wp-att-28107attachment wp-att-28107https://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture2.pnghttps://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture2.png551551344344text-align: center;text-align: center;DIMM-Steckverbinder-NozzleBuse pour connecteur DIMMtext-align: left;text-align: left;R- und Z-AchsenAxes R et Ztext-align: left;text-align: left;Vor dem Platzieren muss das Bauteil durch Drehen der Nozzle korrekt ausgerichtet

werden. Beim Platzieren kleiner und leichter Bauteile kann der R-Achsen-Motor die

Nozzle direkt mit hoher Drehgeschwindigkeit ausrichten. Im Gegensatz dazu

erfordert die hohe Trägheit großer und schwerer Bauteile eine behutsamere

Bewegungssteuerung, um zu verhindern, dass sich das Bauteil von der Nozzle löst.

Obwohl ein vom R-Achsen-Motor angetriebenes Untersetzungsgetriebe eine

naheliegende Lösung ist, kann dessen Spiel in herkömmlichen Getriebesystemen

die Genauigkeit beeinträchtigen. Deshalb hat Yamaha ein Scherengetriebe

mit der Maschine die derzeit höchsten Automobilsteckverbinder verarbeiten zu

können.Avant le placement, le composant doit être correctement aligné en tournant la buse.

Lors du placement de composants petits et légers, le moteur de l’axe R peut

aligner la buse directement à une vitesse de rotation élevée. En revanche,

la forte inertie des composants grands et lourds nécessite un contrôle plus prudent

des mouvements afin d’éviter que le composant ne se détache de la buse.

Bien qu’un réducteur entraîné par le moteur de l’axe R soit une

solution évidente, son jeu dans les systèmes de transmission conventionnels

peut nuire à la précision. C’est pourquoi Yamaha a développé un mécanisme à ciseaux

pour éviter le jeu. Ces mécanismes permettent d’aligner

des composants tels que les circuits intégrés BGA avec une précision de 0,005 degré.

Afin de pouvoir traiter des composants plus hauts, une extension de la course de l’axe Z de quelques millimètres seulement permet d’élargir considérablement la gamme des pièces pouvant être traitées.

Une extension de la course à 40 mm au total suffit pour

que la machine puisse traiter les connecteurs automobiles les plus hauts actuellement disponibles

.text-align: left;text-align: left;BestückungskraftForce de montagetext-align: left;text-align: left;Andererseits erfordern bestimmte Steckverbinder eine Einpressmontage,

insbesondere bei Leiterplattenanschlüssen für Automobilanwendungen, die

starken Vibrationen und Stößen ausgesetzt sind. Gängige SMT-Bestückautomaten

sind für eine Bestückungskraft von bis zu ca. 30 N ausgelegt. Eine präzise Regelung bis zu 100 N ist jedoch erforderlich, um das ordnungsgemäße Einpressen von

Einpressvorgangs schützen. Die Aufsetzerkennung ( Bild 3) kann erkennen, ob ein

oder mehrere Stifte falsch ausgerichtet sind, wenn der Steckverbinder auf die

Leiterplatte aufgesetzt wird und verhindert so, dass eine Einpresskraft ausgeübt

wird, die das Bauteil beschädigen könnte.D’autre part, certains connecteurs nécessitent un montage par insertion en force,

en particulier dans le cas des connexions de circuits imprimés pour les applications automobiles, qui

sont soumises à de fortes vibrations et chocs. Les machines d’assemblage SMT courantes

sont conçues pour une force d’assemblage allant jusqu’à environ 30 N. Cependant, un contrôle précis jusqu’à 100 N est nécessaire pour garantir l’insertion correcte des

connecteurs à nombre élevé de broches. Cela nécessite des

modifications de conception de la machine d’assemblage, y compris des capteurs et des

fonctions de mesure améliorés. Le système de commande doit également protéger le connecteur pendant le

processus d’insertion. La détection de positionnement ( figure 3) permet de détecter si une

ou plusieurs broches sont mal alignées lorsque le connecteur est placé sur le

circuit imprimé et empêche ainsi l’application d’une force d’insertion

qui pourrait endommager le composant.https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture3/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture3/attachment wp-att-28115attachment wp-att-28115https://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture3.pnghttps://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture3.png711711335335text-align: center;text-align: center;Die Aufsetzerkennung überprüft die korrekte Ausrichtung der Pins, bevor die

Einpresskraft aktiviert wirdLe détecteur de rebond vérifie l’alignement correct des broches avant que la

force d’insertion soit activée.text-align: left;text-align: left;Die zur Überprüfung der Bauteilausrichtung verwendeten Bildverarbeitungs- und

Beleuchtungssysteme müssen ebenfalls modifiziert werden. Die üblicherweise für die Bauteilprüfung und -ausrichtung verwendeten LED-basierten

Beleuchtungssysteme beleuchten in der Regel den Bauteilkörper und die gesamte

Länge jedes Pins oder Anschlusses gleichmäßig. Unter diesen Bedingungen kann es

für das Bildverarbeitungssystem schwierig sein, die Pinspitzen genau zu erkennen,

um die Bereitschaft für den Einpressprozess zu beurteilen. Ein Lasersystem

ermöglicht eine kontrollierte, gerichtete Beleuchtung, um selektiv nur die Spitzen

der Steckeranschlüsse zu beleuchten und so dem Bildverarbeitungssystem zu

ermöglichen, zu überprüfen, ob alle Stifte korrekt auf ihre jeweiligen Ziel-Löcher

ausgerichtet sind, damit das Einpressen fortgesetzt werden kann.

Um der erhöhten Einpresskraft standzuhalten und die Positionsgenauigkeit

aufrechtzuerhalten, müssen außerdem die darunter liegende LeiterplattenStützstruktur und der Mechanismus der Unterstützungsstifte verstärkt werden.Les systèmes de traitement d’images et d’éclairage utilisés pour vérifier l’orientation des composants

doivent également être modifiés. Les systèmes d’éclairage à LED généralement utilisés pour l’inspection et l’alignement des composants

éclairent généralement le corps du composant et toute la

longueur de chaque broche ou connecteur de manière uniforme. Dans ces conditions, il peut être

difficile pour le système de traitement d’images de détecter avec précision les pointes des broches

afin d’évaluer leur état de préparation pour le processus d’insertion en force. Un système laser

permet un éclairage contrôlé et directionnel afin d’éclairer sélectivement uniquement les pointes

des connecteurs, permettant ainsi au système de vision industrielle de

vérifier que toutes les broches sont correctement alignées avec leurs trous cibles respectifs

afin que l’insertion à force puisse se poursuivre.

Afin de résister à la force d’insertion accrue et de maintenir la précision de positionnement,

la structure de support du circuit imprimé sous-jacente et le mécanisme des broches de support doivent également être renforcés.

text-align: left;text-align: left;Bestückkopf-Bestücker-SchnittstelleInterface tête de placement-placeurtext-align: left;text-align: left;Yamaha hat seinen neuesten LM-Bestückungskopf so ausgelegt, dass er größere

ICs, höhere Bauteile und anspruchsvollere Einpress-Teile verarbeiten sowie SMDChips und andere kleine Bauteile mit hoher Geschwindigkeit bestücken kann. Spezielle, neue Funktionen in Hard- und Software implementieren die in diesem

für die YRM-Multikamera die maximal erkennbare IC-Gehäusegröße von 55 mm auf

130 mm und die maximale Anzahl von BGA-Kugeln von 4.000 auf 20.000. Diese

wichtige Verbesserung ermöglicht es dem System, große FPGA- und ASIC-Gehäuse

zu erkennen und auszurichten.Yamaha a conçu sa toute dernière tête de placement LM de manière à ce qu’elle puisse traiter des circuits intégrés plus grands,

des composants plus hauts et des pièces à enfoncer plus complexes, ainsi que des puces SMD et d’autres petits composants à grande vitesse. De nouvelles fonctions spéciales dans le matériel et les logiciels implémentent le

contrôle avancé des axes R et Z décrit dans cet article, le contrôle de la force d’insertion ainsi que la détection de l’alignement des broches au moment de l’atterrissage du connecteur.

De nouvelles buses et une zone de préhension spécialement conçue permettent de

traiter des composants plus grands, tandis que les utilisateurs peuvent continuer à utiliser leurs buses existantes

pour assembler des composants dans des boîtiers SMD, SOP et QFP conventionnels. Une nouvelle fonction de vérification de l’état des buses permet aux utilisateurs d’automatiser les inspections et les nettoyages réguliers,

garantissant ainsi une maintenance régulière et appropriée

et ainsi maximiser le rendement en fin de ligne et

éviter les temps d’arrêt imprévus.

La tête LM s’adapte aux assembleurs YRM et utilise la même interface que

les têtes précédentes. D’autre part, le nouveau logiciel de reconnaissance des caractéristiques

pour la multicaméra YRM augmente la taille maximale détectable des boîtiers IC de 55 mm à

130 mm et le nombre maximal de billes BGA de 4 000 à 20 000. Cette

amélioration importante permet au système de détecter et d’aligner les grands boîtiers FPGA et ASIC

.https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture4/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/yamaha-picture4/attachment wp-att-28119attachment wp-att-28119https://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture4.pnghttps://neutec.ch/wp-content/uploads/2025/10/Yamaha-Picture4.png325325435435text-align: center;text-align: center;Bestückkopf für große Bauteile bis zu 130 mm x 200 mmTête de placement pour composants de grande taille jusqu’à 130 mm x 200 mmtext-align: left;text-align: left;FazitConclusiontext-align: left;text-align: left;Um den neuesten Anforderungen wichtiger Kunden in den Bereichen

Telekommunikation, Rechenzentren und Automobilindustrie gerecht zu werden,

müssen Baugruppenhersteller ihre Fähigkeiten so erweitern, dass sie große und

schwere Komponenten verarbeiten können. Durch die Steigerung der Flexibilität

aktueller Bestückungsautomaten können Fabriken schnell reagieren und alle

Bauteile, von kleinen SMD-Passivkomponenten bis hin zu Multi-Chip-ASICs und

hochpoligen Einpress-Steckverbindern, mit hoher Geschwindigkeit und Effizienz

bestücken. Der Bestückkopf ist das Zentrum für diese Veränderungen. Die

Weiterentwicklung erfordert Anpassungen an Nozzeln und Greifern, Kraftregelung, Bildverarbeitung, Beleuchtung und Bewegungssteuerung in den Z- und R-Achsen.

Ein hochflexibler Kopf, der all diese Veränderungen beinhaltet, stellt für Hersteller

eine kostengünstige Lösung dar, um von den sich bietenden Marktchancen zu

profitieren.Afin de répondre aux dernières exigences de clients importants dans les domaines

des télécommunications, des centres de données et de l’industrie automobile,

les fabricants d’assemblages doivent étendre leurs capacités afin de pouvoir traiter des composants volumineux et

lourds. En augmentant la flexibilité

des machines d’assemblage actuelles, les usines peuvent réagir rapidement et assembler tous les

composants, des petits composants passifs CMS aux ASIC multi-puces et

connecteurs à insertion en force à plusieurs broches, avec une vitesse et une efficacité élevées

. La tête de placement est au cœur de ces changements. Son

développement nécessite des adaptations au niveau des buses et des pinces, du contrôle de la force, du traitement d’images, de l’éclairage et du contrôle des mouvements dans les axes Z et R.

Une tête hautement flexible intégrant tous ces changements représente pour les fabricants

une solution rentable pour tirer parti des opportunités offertes par le marché

text-align: left;text-align: left;Über Yamaha Robotics SMT SectionSection SMT de Yamaha Roboticstext-align: left;text-align: left;Die Yamaha Surface Mount Technology (SMT) Section, eine Unterabteilung der

Yamaha Motor Robotics Business Unit der Yamaha Motor Corporation, produziert eine

umfassende Palette von Systemen für die Hochgeschwindigkeits-InlineElektronikmontage. Diese 1 STOP SMART SOLUTION umfasst Lotpastendrucker,

Bestückungsautomaten, 3D-Lotpasteninspektionsmaschinen, 3DBaugruppeninspektionsmaschinen, Dispenser, und Management-Software.

Diese Systeme, die den Yamaha-Ansatz in die Elektronikfertigung bringen, legen den

Schwerpunkt auf eine intuitive Bedienerführung, eine effiziente Koordination

zwischen allen Inline-Prozessen und eine Modularität, die es Anwendern ermöglicht,

die neusten Fertigungsanforderungen zu erfüllen. Die Kompetenzen der Gruppe bei

der Steuerung von Servomotoren und der Kamera-basierten Bildverarbeitungssysteme gewährleisten extreme Genauigkeit bei hoher Geschwindigkeit.

Die aktuelle Produktlinie umfasst die neueste YR-Maschinengeneration mit hochentwickelten Automatisierungsfunktionen für die Programmierung, Einrichtung und

Umrüstung sowie die neue YSUP-Managementsoftware mit hochmodernen Grafiken

und integrierter Datenanalyse.

Durch die Bündelung der Kompetenzen in den Bereichen Design und Technik,

Herstellung, Vertrieb und Service gewährleistet die Yamaha SMT Section betriebliche

Effizienz und einen einfachen Support-Zugang für Kunden und Partner. Mit regionalen

Niederlassungen in Japan, China, Südostasien, Europa und Nordamerika bietet das

Unternehmen eine wahrhaft globale Präsenz.La section Yamaha Surface Mount Technology (SMT), une subdivision de la

division Yamaha Motor Robotics Business Unit de Yamaha Motor Corporation, produit une

gamme complète de systèmes pour l’assemblage électronique en ligne à grande vitesse. Cette SOLUTION INTELLIGENTE 1 STOP comprend des imprimantes de pâte à souder, des

machines de placement automatique, des machines d’inspection 3D de la pâte à souder, des machines d’inspection 3D des assemblages, des distributeurs et des logiciels de gestion.

Ces systèmes, qui intègrent l’approche Yamaha dans la fabrication électronique, mettent l’

accent sur une interface utilisateur intuitive, une coordination efficace

entre tous les processus en ligne et une modularité qui permet aux utilisateurs de

répondre aux dernières exigences de fabrication. Les compétences du groupe en matière de

commande de servomoteurs et de systèmes de traitement d’images basés sur des caméras garantissent une précision extrême à grande vitesse.

La gamme de produits actuelle comprend la dernière génération de machines YR avec des fonctions d’automatisation sophistiquées pour la programmation, la configuration et la

conversion, ainsi que le nouveau logiciel de gestion YSUP avec des graphiques de pointe

et une analyse de données intégrée.

En regroupant ses compétences dans les domaines de la conception et de l’ingénierie, de la

fabrication, de la vente et du service après-vente, la division SMT de Yamaha garantit une efficacité opérationnelle

et un accès facile à l’assistance pour ses clients et partenaires. Avec des succursales régionales

au Japon, en Chine, en Asie du Sud-Est, en Europe et en Amérique du Nord, l’

entreprise bénéficie d’une présence véritablement mondiale.https://smt.yamaha-motor-robotics.dehttps://smt.yamaha-motor-robotics.dehttps://smt.yamaha-motor-robotics.dehttps://smt.yamaha-motor-robotics.dehttps://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/240913_newlogomark_rgb_set-2/https://neutec.ch/okt-2025-upgrade-der-smt-bestueckung-um-den-anforderungen-des-hightech-marktes-gerecht-zu-werden/240913_newlogomark_rgb_set-2/attachment wp-att-28132attachment wp-att-28132https://neutec.ch/wp-content/uploads/2025/10/2025_YAM_YamahaLogo_Red_flat_JP_LSC_RGB.jpghttps://neutec.ch/wp-content/uploads/2025/10/2025_YAM_YamahaLogo_Red_flat_JP_LSC_RGB.jpg4614619999Yamaha Picture1Yamaha Picture1Yamaha Picture2Yamaha Picture2Yamaha Picture3Yamaha Picture3Yamaha Picture4Yamaha Picture4LogoLogoCompany logo, 2025Company logo, 2025GreifernozzleGreifernozzleYamaha Picture1Yamaha Picture1 En choisissant une combinaison appropriée,

les fabricants peuvent rapidement et facilement étendre leurs capacités de placement de composants

.

Buse de préhension configurable avec pinces et plaques d’aspiration standardisées

L’autre avantage des buses à patins en caoutchouc est qu’elles constituent un moyen économique et efficace

de saisir les circuits intégrés de grande taille en aspirant directement le dessus du

boîtier. Yamaha développe des buses en caoutchouc de différentes tailles,

d’un diamètre pouvant atteindre 25 mm, afin de pouvoir soulever les composants les plus lourds.

Des buses spécifiques sont également en cours de développement pour la préhension

de composants tels que les emplacements d’extension de modules de mémoire DIMM pour

cartes mères de serveurs.

Buse pour connecteur DIMM

Axes R et Z

Avant le placement, le composant doit être correctement aligné en tournant la buse.

Lors du placement de composants petits et légers, le moteur de l’axe R peut

aligner la buse directement à une vitesse de rotation élevée. En revanche,

la forte inertie des composants grands et lourds nécessite un contrôle plus prudent

des mouvements afin d’éviter que le composant ne se détache de la buse.

Bien qu’un réducteur entraîné par le moteur de l’axe R soit une

solution évidente, son jeu dans les systèmes de transmission conventionnels

peut nuire à la précision. C’est pourquoi Yamaha a développé un mécanisme à ciseaux

pour éviter le jeu. Ces mécanismes permettent d’aligner

des composants tels que les circuits intégrés BGA avec une précision de 0,005 degré.

Afin de pouvoir traiter des composants plus hauts, une extension de la course de l’axe Z de quelques millimètres seulement permet d’élargir considérablement la gamme des pièces pouvant être traitées.

Une extension de la course à 40 mm au total suffit pour

que la machine puisse traiter les connecteurs automobiles les plus hauts actuellement disponibles

.

Force de montage

D’autre part, certains connecteurs nécessitent un montage par insertion en force,

en particulier dans le cas des connexions de circuits imprimés pour les applications automobiles, qui

sont soumises à de fortes vibrations et chocs. Les machines d’assemblage SMT courantes

sont conçues pour une force d’assemblage allant jusqu’à environ 30 N. Cependant, un contrôle précis jusqu’à 100 N est nécessaire pour garantir l’insertion correcte des

connecteurs à nombre élevé de broches. Cela nécessite des

modifications de conception de la machine d’assemblage, y compris des capteurs et des

fonctions de mesure améliorés. Le système de commande doit également protéger le connecteur pendant le

processus d’insertion. La détection de positionnement ( figure 3) permet de détecter si une

ou plusieurs broches sont mal alignées lorsque le connecteur est placé sur le

circuit imprimé et empêche ainsi l’application d’une force d’insertion

qui pourrait endommager le composant.

Le détecteur de rebond vérifie l’alignement correct des broches avant que la

force d’insertion soit activée.

Les systèmes de traitement d’images et d’éclairage utilisés pour vérifier l’orientation des composants

doivent également être modifiés. Les systèmes d’éclairage à LED généralement utilisés pour l’inspection et l’alignement des composants

éclairent généralement le corps du composant et toute la

longueur de chaque broche ou connecteur de manière uniforme. Dans ces conditions, il peut être

difficile pour le système de traitement d’images de détecter avec précision les pointes des broches

afin d’évaluer leur état de préparation pour le processus d’insertion en force. Un système laser

permet un éclairage contrôlé et directionnel afin d’éclairer sélectivement uniquement les pointes

des connecteurs, permettant ainsi au système de vision industrielle de

vérifier que toutes les broches sont correctement alignées avec leurs trous cibles respectifs

afin que l’insertion à force puisse se poursuivre.

Afin de résister à la force d’insertion accrue et de maintenir la précision de positionnement,

la structure de support du circuit imprimé sous-jacente et le mécanisme des broches de support doivent également être renforcés.

Interface tête de placement-placeur

Yamaha a conçu sa toute dernière tête de placement LM de manière à ce qu’elle puisse traiter des circuits intégrés plus grands,

des composants plus hauts et des pièces à enfoncer plus complexes, ainsi que des puces SMD et d’autres petits composants à grande vitesse. De nouvelles fonctions spéciales dans le matériel et les logiciels implémentent le

contrôle avancé des axes R et Z décrit dans cet article, le contrôle de la force d’insertion ainsi que la détection de l’alignement des broches au moment de l’atterrissage du connecteur.

De nouvelles buses et une zone de préhension spécialement conçue permettent de

traiter des composants plus grands, tandis que les utilisateurs peuvent continuer à utiliser leurs buses existantes

pour assembler des composants dans des boîtiers SMD, SOP et QFP conventionnels. Une nouvelle fonction de vérification de l’état des buses permet aux utilisateurs d’automatiser les inspections et les nettoyages réguliers,

garantissant ainsi une maintenance régulière et appropriée

et ainsi maximiser le rendement en fin de ligne et

éviter les temps d’arrêt imprévus.

La tête LM s’adapte aux assembleurs YRM et utilise la même interface que

les têtes précédentes. D’autre part, le nouveau logiciel de reconnaissance des caractéristiques

pour la multicaméra YRM augmente la taille maximale détectable des boîtiers IC de 55 mm à

130 mm et le nombre maximal de billes BGA de 4 000 à 20 000. Cette

amélioration importante permet au système de détecter et d’aligner les grands boîtiers FPGA et ASIC

.

Tête de placement pour composants de grande taille jusqu’à 130 mm x 200 mm

Conclusion

Afin de répondre aux dernières exigences de clients importants dans les domaines

des télécommunications, des centres de données et de l’industrie automobile,

les fabricants d’assemblages doivent étendre leurs capacités afin de pouvoir traiter des composants volumineux et

lourds. En augmentant la flexibilité

des machines d’assemblage actuelles, les usines peuvent réagir rapidement et assembler tous les

composants, des petits composants passifs CMS aux ASIC multi-puces et

connecteurs à insertion en force à plusieurs broches, avec une vitesse et une efficacité élevées

. La tête de placement est au cœur de ces changements. Son

développement nécessite des adaptations au niveau des buses et des pinces, du contrôle de la force, du traitement d’images, de l’éclairage et du contrôle des mouvements dans les axes Z et R.

Une tête hautement flexible intégrant tous ces changements représente pour les fabricants

une solution rentable pour tirer parti des opportunités offertes par le marché

Section SMT de Yamaha Robotics

La section Yamaha Surface Mount Technology (SMT), une subdivision de la

division Yamaha Motor Robotics Business Unit de Yamaha Motor Corporation, produit une

gamme complète de systèmes pour l’assemblage électronique en ligne à grande vitesse. Cette SOLUTION INTELLIGENTE 1 STOP comprend des imprimantes de pâte à souder, des

machines de placement automatique, des machines d’inspection 3D de la pâte à souder, des machines d’inspection 3D des assemblages, des distributeurs et des logiciels de gestion.

Ces systèmes, qui intègrent l’approche Yamaha dans la fabrication électronique, mettent l’

accent sur une interface utilisateur intuitive, une coordination efficace

entre tous les processus en ligne et une modularité qui permet aux utilisateurs de

répondre aux dernières exigences de fabrication. Les compétences du groupe en matière de

commande de servomoteurs et de systèmes de traitement d’images basés sur des caméras garantissent une précision extrême à grande vitesse.

La gamme de produits actuelle comprend la dernière génération de machines YR avec des fonctions d’automatisation sophistiquées pour la programmation, la configuration et la

conversion, ainsi que le nouveau logiciel de gestion YSUP avec des graphiques de pointe

et une analyse de données intégrée.

En regroupant ses compétences dans les domaines de la conception et de l’ingénierie, de la

fabrication, de la vente et du service après-vente, la division SMT de Yamaha garantit une efficacité opérationnelle

et un accès facile à l’assistance pour ses clients et partenaires. Avec des succursales régionales

au Japon, en Chine, en Asie du Sud-Est, en Europe et en Amérique du Nord, l’

entreprise bénéficie d’une présence véritablement mondiale.

Willkommen im Mai – ein Monat, der für viele ein Gefühl von Aufbruch und Optimismus weckt. Und gerade jetzt können wir alle ein wenig davon gebrauchen. Denn trotz vieler Chancen bringen Entwicklungen wie rasante Fortschritte in der KI, Herausforderungen bei Fachkräften und neue Rahmenbedingungen durch Zölle Unsicherheit mit sich. Für viele Hersteller bedeutet das: Strategien überdenken, um flexibel und wettbewerbsfähig zu bleiben.

Ein entscheidender Ansatzpunkt: die Produktion näher an den globalen Kundenstamm zu verlagern. Das erfordert einen intelligenteren Umgang mit der vorhandenen Produktionsfläche – und genau hier setzen wir an.

Nordson entwickelt Ihre Systeme kontinuierlich weiter: flexibler, effizienter, platzsparender. Ein aktuelles Highlight: Das SELECT Synchro System zur selektiven Lötung – eine ihrer wirkungsvollsten Lösungen.

SELECT Synchro ist besonders dann ein echter Game-Changer, wenn Sie derzeit mit einer klassischen Selektivlötlinie arbeiten und dringend Produktionsfläche zurückgewinnen möchten.

Warum der Platzbedarf zählt:

Die Optimierung Ihres Produktionslayouts kann nicht nur Kosten senken, sondern auch die Qualität verbessern – und Ihre Fertigung schneller an neue Marktanforderungen anpassen.

Was macht SELECT Synchro so besonders?

-

Patentierte Synchronbewegung: Reduziert Transportzeiten und erhöht den Durchsatz um 20–40 % – je nach Anwendung.

-

Bis zu 60 % weniger Platzbedarf im Vergleich zu herkömmlichen Systemen – dank kontinuierlicher Prozesse ohne Stop-and-Go.

-

Mehr Flexibilität bei geringeren Betriebskosten: Hoher Durchsatz, kleiner Footprint und vielfältige Einsatzmöglichkeiten reduzieren sowohl Betriebs- als auch Wartungskosten.

-

Ob ein- oder zweiseitige THT-Baugruppen oder Mixed-Technology-SMT-Boards – der SELECT Synchro verarbeitet verschiedenste Leiterplattenformate mit durchgängig hoher Produktivität.

Kurz gesagt: SELECT Synchro bietet maximale Flexibilität und Effizienz – bei minimalem Platzbedarf.

Wenn Sie gerade prüfen, wie Sie Ihre Fertigung effizienter, anpassungsfähiger und kostengünstiger gestalten können, ist jetzt der richtige Zeitpunkt, SELECT Synchro näher kennenzulernen.

Vielen Dank fürs Lesen – und bis zum nächsten Mal!

Jede Herausforderung hat eine Lösung.

Sie haben ein Thema, das Sie interessiert? Schreiben Sie uns einfach!

Cette nouvelle fonction très pratique applique les paramètres d’inspection modifiés

immédiatement, sans qu’il soit nécessaire de redémarrer le système.

Elle permet ainsi une optimisation continue et une

productivité sans interruption.

La section SMT de Yamaha Robotics Europe a introduit une mise à jour 3D des composants à effet immédiat, intégrée dans la dernière version du logiciel des systèmes d’inspection automatique (AOI).

systèmes d’inspection optique automatique (AOI) YRi-V. Elle

permet aux utilisateurs d’optimiser les programmes d’inspection sans interrompre la production.

d’optimiser les résultats.

« De nombreux systèmes AOI doivent recharger les données d’assemblage à chaque fois que l’inspection est modifiée.

le programme d’inspection a été modifié pour que ce changement prenne effet »,

commente Kamil Stasiak, Product Marketing Manager de Yamaha Robotics

Europe SMT Section. « Avec notre dernière mise à jour logicielle, les Yamaha

YRi-V, les utilisateurs peuvent adapter et affiner leurs programmes d’inspection à tout moment.

et d’installer des mises à jour sans devoir arrêter le système. Ils peuvent ainsi

bénéficier immédiatement d’améliorations telles que des temps de cycle plus courts et des

tout en maintenant la productivité ».

Yamaha YRi-V

La nouvelle fonction de mise à jour des composants en 3D répond à un problème fréquent.

Elle constitue un défi lors de l’inspection d’assemblages contenant une grande variété de composants.

composants, comme les petites puces CMS et les grands connecteurs THT.

Cette situation se présente souvent lors de la fabrication de calculateurs automobiles ainsi que de

dans certains fonds de panier de réseau, cartes de ligne de télécommunication et autres.

modules de construction. Les paramétrages sous-jacents, comme par exemple pour le

système de projection d’éclairage, sont généralement standardisés pour l’inspection des

optimisés pour l’inspection de composants montés en surface, et sont donc plus adaptés à d’autres

pièces sont moins bien adaptés. Toutefois, cela ne peut être constaté qu’après le début de la production proprement dite.

production peut être constaté. Un rendement plus faible des inspections et

un taux accru de fausses alertes peut en résulter. Compte tenu de la

perspective d’interrompre l’inspection pour recharger les données de l’assemblage,

l’équipe de production pourrait être tentée de poursuivre la production et d’éviter la

de la charge de travail supplémentaire que représente la réinspection d’un grand nombre d’assemblages

d’accepter la charge de travail supplémentaire que représentent les assemblages rejetés.

La nouvelle mise à jour du logiciel de Yamaha surmonte ces limites largement acceptées.

YRi-V devient ainsi l’un des premiers systèmes AOI 3D sur le marché à offrir cette flexibilité.

du marché à offrir cette flexibilité qui améliore la productivité. Les utilisateurs peuvent

préparer de nouveaux programmes et les télécharger sur le système YRi-V tout en

travailler hors ligne tout en continuant l’inspection à pleine vitesse.

la vitesse de la ligne se poursuit. Le nouveau programme peut être téléchargé

dès qu’il est créé et remplace l’ancienne routine dès que l’assemblage suivant est terminé.

Le module est alimenté, ce qui permet à la production de se poursuivre sans interruption.

peut être poursuivie.

Cette nouvelle mise à jour du logiciel est disponible gratuitement pour tous les utilisateurs de Yamaha YRi-V.

à la disposition des utilisateurs. La mise à jour est également compatible avec les anciens systèmes Yamaha YSi-V qui sont déjà en service.

sont déjà en service.

Section SMT de Yamaha Robotics

La section Surface Mount Technology (SMT) de Yamaha, une sous-division de l ?

Yamaha Motor Robotics Business Unit de Yamaha Motor Corporation, produit une gamme de produits

gamme complète de systèmes pour le montage électronique en ligne à grande vitesse. Cette 1 STOP SMART SOLUTION comprend des imprimantes de pâte à braser,

des machines de placement, des machines d’inspection de pâte à braser 3D, des machines d’inspection de sous-ensembles 3D, des distributeurs et des logiciels de gestion.

Ces systèmes, qui apportent l’approche Yamaha à la fabrication électronique, mettent l’accent sur l’ergonomie.

l’accent sur une interface utilisateur intuitive, une coordination efficace

entre tous les processus en ligne et une modularité qui permet aux utilisateurs de

de répondre aux exigences de fabrication les plus récentes. Les compétences du groupe en matière de

de la commande des servomoteurs et des systèmes de vision basés sur des caméras garantissent une précision extrême à grande vitesse.

La gamme de produits actuelle comprend la dernière génération de machines YR avec des fonctions d’automatisation sophistiquées pour la programmation, l’installation et la mise en service.

ainsi que le nouveau logiciel de gestion YSUP avec des graphiques de pointe.

et une analyse intégrée des données.

En regroupant les compétences dans les domaines du design et de l’ingénierie,

la fabrication, la distribution et le service après-vente, la Yamaha SMT Section garantit une exploitation

efficacité et un accès facile au support pour les clients et les partenaires. Avec des régions

bureaux au Japon, en Chine, en Asie du Sud-Est, en Europe et en Amérique du Nord, l’entreprise offre

une présence véritablement mondiale.

Le Seamark ZM XC1000 vient d’arriver et est prêt pour sa première utilisation !

Nous sommes heureux d’annoncer à nos clients et partenaires que l’installation ultramoderne XC1000 Reel Counter de Seamark ZM est arrivée avec succès chez nous !

De l’emballage à la disponibilité opérationnelle – voici un premier aperçu :

L’installation a été livrée dans un emballage sûr et est maintenant entièrement installée. Dans les prochains jours, nous allons effectuer les premiers tests et démonstrations – nous vous tiendrons bien entendu au courant !

Pourquoi le XC1000 ?

Le XC1000 utilise une technologie à rayons X de haute précision pour compter les composants CMS sans contact, et ce avec une précision de plus de 99,99 %. Grâce à la détection assistée par IA, à la simplicité d’utilisation et aux temps de comptage rapides, il constitue la solution idéale pour toute production électronique moderne.

Bientôt disponible pour une démonstration !

Vous êtes intéressé par le XC1000 ou vous souhaitez le découvrir en direct ? N’hésitez pas à prendre rendez-vous avec notre équipe – nous nous ferons un plaisir de vous montrer l’appareil en action.

Contact: info@neutec.ch

Téléphone: +41 44 948 17 11

Des installations de production plus intelligentes pour le montage en surface permettent

les lignes de production fonctionnent plus longtemps sans interventions ou interruptions imprévues

Permettre aux machines de placement de surveiller leurs propres performances en temps réel.

et de détecter les anomalies en temps réel, permet à la production de gérer efficacement

de gérer les erreurs et les événements inattendus. En évitant que,

que des problèmes mineurs se transforment en temps d’arrêt coûteux, il est possible de

la production ne soit pas interrompue. Les techniciens peuvent

peuvent alors résoudre les problèmes sous-jacents au moment opportun.

analyser et résoudre les problèmes. Cela peut contribuer à réduire les interruptions de production

et d’augmenter l’efficacité globale des installations, ce qui permet d’améliorer la productivité.

et, en fin de compte, d’augmenter la productivité.

Capacité d’adaptation accrue

Les systèmes basés sur le logiciel et le matériel ont tous deux leur place dans la mesure où ils permettent de résoudre des problèmes de production.

Il s’agit de permettre aux installations de production de s’adapter de manière autonome aux problèmes identifiés.

s’adapter afin de garantir une production continue et une productivité élevée.

garantir un fonctionnement optimal. Dans le cas de systèmes tels que les machines de placement à grande vitesse qui sont déjà

disposent de caméras d’inspection intégrées et de commandes de mouvement,

il est possible d’ajouter de nouvelles fonctions d’autotest via une mise à jour logicielle.

peuvent être ajoutées. D’autre part, un nouveau matériel peut être nécessaire pour des tests supplémentaires.

si des capteurs ou des actionneurs supplémentaires sont nécessaires.

Les problèmes de nozzles, qui sont souvent dus à des obstructions, sont

un phénomène courant auquel les équipes de production sont confrontées.

doivent faire face. Les nozzles sont chargés et déchargés par la tête de placement et, lorsqu’ils sont

Lorsqu’ils ne sont pas utilisés, ils sont stockés temporairement dans une station de nozzles. La position de chaque

Nozzle dans la Nozzlestation est attribuée lors de la mise en place et reste

Elle reste généralement fixe jusqu’à ce que la machine soit reprogrammée lors du prochain changement de produit.

est effectuée.

Dans les dernières machines de placement YRM de Yamaha, le nouveau logiciel Nozzles Free Layout ( image 1) permet à la machine de placer les nozzles en fonction de leur identité et non de leur position.

selon leur position dans la station de nozzles. Chaque nozzle a une

identité univoque, qui est munie d’un code 2D. Dans le cas de l’agencement libre des nozzles, la machine place les nozzles dans n’importe quelle position libre pour les déposer.

position de la station de nozzles.

Logiciel de mise en page libre Nozzles

L’utilisation de ce logiciel permet à la machine d’éviter les problèmes liés à une

un nozzle qui fonctionne mal, en prélevant un autre nozzle d’un autre endroit.

du même type à partir d’une autre position de la station de nozzles. La production

production se poursuit sans interruption, de sorte que le nozzle défectueux

peut être examinée afin de corriger l’erreur. L’option ‘Nozzles-FreeLayout’ contribue à réduire les erreurs des opérateurs après le nettoyage ou la maintenance.

et permet aux équipes de production de surveiller de près les nozzles.

de la performance des nozzles.

Cet exemple montre comment une modification du logiciel peut améliorer le fonctionnement à tolérance de pannes.

peut améliorer la situation. D’autre part, une nouvelle option pour la mesure de la

force de pose du nozzle pour les nozzles à ressort nécessite l’installation d’un nouveau matériel. Avec

cette fonction permet à la machine de placement de vérifier régulièrement si des problèmes de

le nozzle se produit. Le nouveau matériel contient un capteur de force qui est utilisé par le

est analysé par le logiciel spécial qui contrôle le déroulement du test des nozzles.

Mesure de la force de pose du nozzle au moyen d’un dynamomètre

La mise à niveau du matériel est fixée sur le rail d’alimentation de l’assembleur.

Elle peut être installée pendant la construction d’une nouvelle machine ou sur une machine existante.

des machines existantes sur le terrain. Les mesures

vérifient si la force exercée sur la pointe du nozzle se situe dans la plage habituelle

entre 0,5 N et 0,8 N. Une force anormale indique un problème comme par ex.

par exemple une obstruction. Un tel problème peut se produire lorsque des dépôts

affectent le fonctionnement du ressort. En mesurant la force d’insertion des composants avec une résolution allant jusqu’à 0,1 N, ce système fournit une alerte précoce.

avertissement précoce, avant que les problèmes de ressort n’entraînent des erreurs de montage. Les résultats

de la mesure de la force de serrage du bec aident également à la recherche d’erreurs, de sorte que

de sorte que la cause de l’erreur peut être rapidement trouvée et corrigée. Le logiciel

logiciel associé aide à l’étalonnage dès que le capteur de force

est installé. Il guide ensuite l’opérateur pendant le fonctionnement normal.

Le capteur de force peut être utilisé pendant toute la durée de l’opération grâce à des instructions guidées par des menus.

Extension facile du matériel

Alternativement, l’unité LCR, spécialement développée pour les assembleurs Yamaha, offre

Il s’agit d’un exemple de mise à niveau basée sur le matériel, qui ne nécessite aucune modification.

peut être effectuée sur l’appareil de placement. Cette unité LCR contient un

multimètre numérique dans un format d’alimentation standard et est extrêmement facile à installer.

d’être installée. Après avoir pris un composant, le multimètre mesure sa valeur.

sa valeur avant que la pièce ne soit placée sur le circuit imprimé. Il est capable de,

de mesurer des composants inductifs, capacitifs et résistifs et peut être utilisé à certains moments

être utilisé à des moments précis, par exemple immédiatement après le changement d’un

rouleau de composants. La vérification des valeurs des composants avec cet appareil confirme que

que le nouveau rouleau contient des composants ayant la même valeur nominale et la même tolérance,

comme indiqué sur l’étiquette. Les composants défectueux sont immédiatement

sont éliminés.

L’unité LCR est facile à installer et mesure automatiquement les valeurs des composants

Un assembleur équipé de l’unité LCR peut détecter les problèmes tels que les

les erreurs d’alimentation, les erreurs de rouleaux ou les composants défectueux avant même qu’ils ne soient placés. Cela contribue à maximiser le rendement de la production et à éviter les retouches.

d’éviter les retouches. L’unité occupe deux emplacements de feeder de 8 mm et peut être utilisée

être enfichée sur n’importe quelle machine de placement Yamaha en cours de fonctionnement – aussi facilement

que le changement d’un feeder. Aucun logiciel spécial n’est nécessaire et

il n’est pas non plus nécessaire d’interrompre la production. Le contrôle LCR

contribue à l’assurance qualité et s’avère particulièrement précieux lorsque

des composants peu coûteux sont utilisés, ou pour assurer la traçabilité dans les

dans les secteurs de l’automobile, du médical ou de l’aéronautique.

Productivité non-stop

Il existe d’autres mises à jour logicielles pour les assembleurs Yamaha, notamment

la prise en charge automatique des composants de différents fabricants et la

l’évaluation sans délai des enregistrements de composants. La fonction multi-fournisseurs aide les opérateurs à éviter les problèmes qui peuvent survenir

lorsque les acheteurs de l’entreprise achètent un type de composant à plusieurs fournisseurs.

fournisseurs. Les composants livrés peuvent être placés dans les poches de la ceinture

être orientés différemment, l’espacement entre les composants (pitch)

peut être différent ou il peut y avoir d’autres différences visibles.

peuvent exister. Celles-ci pourraient conduire à ce que la machine détecte un défaut de composant.

de détecter un défaut et d’interrompre inutilement la production. En utilisant le

mise à jour automatique du logiciel d’assistance multi-fournisseurs, la base de données des

La base de données des composants peut être adaptée à ces différences, ce qui permet à la production de continuer.

la production peut se poursuivre.

La fonction d’évaluation de la prise de composants (pick-up evaluation) utilise la

caméra latérale intégrée de l’assembleur pour vérifier l’orientation des composants après

de la prise de vue. Elle offre un moyen rapide de contrôler la stabilité

de tester des paramètres importants de l’automate de placement comme la hauteur de prise, le mouvement XY et la détection de la vision des composants. Cette option génère des

des données de prise de composants optimisées, ce qui contribue à réduire le temps de préparation par composant

lors de l’introduction de nouveaux produits et d’optimiser les informations sur les composants.

optimiser la production. En activant les évaluations automatiques

réglages et évaluations automatiques, ce logiciel peut contribuer à

déterminer rapidement la compatibilité des nozzles, d’optimiser la vitesse de déplacement

de la tête de placement et d’optimiser les informations sur la prise de pièce.

ce qui réduit le temps de décision de l’opérateur à quelques secondes.

est réduit.

En outre, l’auto-apprentissage augmente la capacité du logiciel d’édition hors ligne à affiner les données de la bibliothèque et du tanneur.

Il permet d’identifier les corrections qui doivent être apportées avant la fabrication.

qui devraient être effectuées au début de la production. De cette manière, les

éviter la production d’échantillons d’assemblages qui seraient autrement nécessaires.

pour vérifier l’alignement correct des composants. Un outil

outil logiciel supplémentaire et performant prend automatiquement en charge le retrait des feeders inutilisés. Les équipes de production sont confrontées à des

Les changements de produits posent souvent des problèmes lorsque le nouveau produit

des chargeurs de composants supplémentaires sont nécessaires alors que les positions de chargeurs du

Le dispositif de placement est déjà occupé. L’identification des feeders inutilisés par

peut s’avérer difficile et nécessite de perdre du temps.

références croisées entre les programmes. Le logiciel de suppression des feeders de Yamaha

a automatisé cette analyse et identifie rapidement les positions de feeders inutilisées.

les positions de feeders qui peuvent être remplacées. Ainsi, le processus de

rapidement la conversion et la reprise de la production.

pour maintenir la productivité.

Une autre mise à niveau, maintenant disponible, introduit une option pour les grands

des assemblages de circuits imprimés. Une bande transporteuse renforcée (image 4) est

convient pour des circuits imprimés pesant jusqu’à 10 kg et d’une épaisseur de

d’une épaisseur allant jusqu’à 10 mm. Le système de transport est compatible avec les assembleurs à une traverse

YRM20 et peut traiter des circuits imprimés d’une longueur maximale de 1,5 mètre.

de la même taille. Il est idéal pour les produits tels que les modules d’éclairage à LED de grande taille, composés de substrats métalliques lourds en cuivre ou en aluminium.

Mise à niveau du système de transport pour la manipulation de grands circuits imprimés lourds

Conclusion

Des mises à niveau matérielles et logicielles optionnelles peuvent être intégrées dans les installations de montage en surface.

peuvent être intégrées et permettent d’anticiper et de détecter les problèmes.

de les détecter, de les diagnostiquer et d’y réagir de manière autonome. Grâce à la

l’utilisation de l’intelligence et de la résilience, les pannes dues à de petites

problèmes qui peuvent être facilement évités ou résolus.

La productivité est accrue et les opérateurs ont la liberté de se concentrer sur les

de se concentrer sur les problèmes qui nécessitent une intervention humaine.

Section SMT de Yamaha Robotics

La section Surface Mount Technology (SMT) de Yamaha, une sous-division de l ?

Yamaha Motor Robotics Business Unit de Yamaha Motor Corporation, produit

une gamme complète de systèmes pour le montage électronique en ligne à grande vitesse. Cette 1 STOP SMART SOLUTION comprend des imprimantes de pâte à braser,

des machines de placement, des machines d’inspection de pâte à braser 3D, des machines d’inspection de sous-ensembles 3D, des distributeurs et des logiciels de gestion.

Ces systèmes, qui apportent l’approche Yamaha à la fabrication électronique, mettent l’accent sur l’ergonomie.

mettent l’accent sur une interface utilisateur intuitive, une coordination efficace

entre tous les processus en ligne et une modularité qui permet aux utilisateurs de

de répondre aux exigences de fabrication les plus récentes. Les compétences du groupe en matière de

de la commande des servomoteurs et des systèmes de vision basés sur des caméras garantissent une précision extrême à grande vitesse.

La gamme de produits actuelle comprend la dernière génération de machines YR avec des fonctions d’automatisation sophistiquées pour la programmation, l’installation et la mise en service.

ainsi que le nouveau logiciel de gestion YSUP avec des graphiques de pointe.

et une analyse intégrée des données.

En regroupant les compétences dans les domaines du design et de l’ingénierie,

la fabrication, la distribution et le service après-vente, la Yamaha SMT Section garantit une exploitation

efficacité et un accès facile au support pour les clients et les partenaires. Avec des régions

bureaux au Japon, en Chine, en Asie du Sud-Est, en Europe et en Amérique du Nord, l’entreprise offre

une présence véritablement mondiale.

La réunion stratégique annuelle a été organisée à l’occasion du 40e anniversaire de l’entreprise.

Yamaha Robotics, avec visite de l’usine et activités culturelles.

des manifestations.

La section SMT de Yamaha Robotics a invité ses partenaires de distribution européens à la

son siège social à Hamamatsu, au Japon, pour la réunion des distributeurs 2025 et a donné

aux membres de l’équipe l’occasion de visiter les nouvelles installations de production de l’usine de

de visiter leur usine récemment agrandie et de célébrer leur 40e anniversaire.

« Avec notre anniversaire et les nouveaux investissements considérables que nous venons de réaliser, nous sommes en mesure d’offrir un service de qualité à nos clients.

en R&D et en fabrication à Hamamatsu, nous avions deux bonnes raisons d’inviter nos partenaires commerciaux au Japon », a déclaré Shuichi Imai, qui deviendra en 2024 SMT

Section General Sales Manager à l’équipe européenne de Yamaha Robotics

s’est jointe à nous. « Dans le cadre de cette visite, nous avons également pu présenter nos progrès en matière de

de la durabilité, comme l’introduction de l’acier vert dans la fabrication des

la fabrication d’appareils et les nouvelles stratégies de réduction des déchets et de recyclage.

démontrer. »

Les visiteurs ont pu voir comment les investissements ont à peu près doublé la capacité de production pour les assembleurs SMT, tandis que le passage global à l’énergie

l’énergie électrique dans tous les domaines, associée à l’utilisation accrue de la

de panneaux solaires, le site deviendra la première usine climatiquement neutre de Yamaha.

qui fera de Yamaha l’une des plus grandes usines du monde. Ils ont également eu un aperçu des innovations à venir en matière de

systèmes de montage en surface, notamment de nouvelles imprimantes, distributeurs et

ainsi que de nouvelles fonctions d’inspection et les dernières mises à jour logicielles.

Yamaha Robotics SMT Section Distributor 2025 Remise des prix

La réunion s’est terminée par la traditionnelle cérémonie de remise des prix, qui a récompensé les meilleurs projets.

Les performances du réseau européen ont été récompensées. Prime Option,

distributeur pour l’Irlande, a reçu le prix du meilleur service. Renex, qui couvre la Pologne, la Roumanie et la Slovénie, a reçu le prix du meilleur distributeur.

distributeur et ProSMT, en Turquie, a reçu le prix de la meilleure performance.

prix de la performance exceptionnelle.

En conclusion, M. Imai a déclaré : « Nous sommes très heureux de l’engagement des

de tous nos partenaires de distribution, qui fait progresser constamment nos activités en Europe. Je suis

espérons que le temps que nous avons passé ensemble au Japon cette année nous a donné

nous a donné une nouvelle énergie pour poursuivre nos missions ».

Section SMT de Yamaha Robotics

La section Surface Mount Technology (SMT) de Yamaha, une sous-division de l ?

Yamaha Motor Robotics Business Unit de Yamaha Motor Corporation, produit

une gamme complète de systèmes pour le montage électronique en ligne à grande vitesse. Cette 1 STOP SMART SOLUTION comprend des imprimantes de pâte à braser,

des machines de placement, des machines d’inspection de pâte à braser 3D, des machines d’inspection de sous-ensembles 3D, des distributeurs et des logiciels de gestion.

Ces systèmes, qui apportent l’approche de Yamaha à la fabrication électronique, mettent l’accent sur l’ergonomie et la simplicité.

mettent l’accent sur une interface utilisateur intuitive, une coordination efficace

entre tous les processus en ligne et une modularité permettant aux utilisateurs de

permet de répondre aux exigences de fabrication les plus récentes. Les compétences

du groupe en matière de commande de servomoteurs et de systèmes de vision par caméra.

systèmes de traitement d’images garantissent une précision extrême à

vitesse de production.

La ligne de produits actuelle comprend la dernière génération de machines YR avec des

des fonctions d’automatisation sophistiquées pour la programmation,

l’installation et le rééquipement ainsi que le nouveau logiciel de gestion YSUP avec

des graphiques de pointe et une analyse intégrée des données.

Grâce à la mise en commun des compétences dans les domaines de la conception et de l’ingénierie,

la fabrication, la distribution et le service après-vente, la Yamaha SMT Section garantit

l’efficacité opérationnelle et un accès facile au support pour les clients et les

partenaires. Avec des bureaux régionaux au Japon, en Chine, en Asie du Sud-Est, en Europe

et en Amérique du Nord, l’entreprise offre une présence véritablement mondiale.

Les dernières améliorations visent des marchés exigeants tels que

l’industrie automobile, l’aérospatiale, la technique médicale ou l’éclairage.

l’éclairage.

Yamaha Robotics SMT Section a présenté trois options de performance basées sur le matériel pour les

de placement à grande vitesse qui améliorent la productivité,

contrôle de la qualité et la flexibilité dans le traitement de produits spéciaux comme les

les grandes cartes LED. Ces options sont disponibles pour toutes les nouvelles machines de placement Yamaha. Lors du développement, l’accent a été mis sur la facilité d’installation.

l’installation afin de permettre la mise à niveau des systèmes déjà en place.

Les systèmes doivent être aussi simples que possible.

Parmi les nouvelles fonctions figure la mesure de la force à l’extrémité du nozzle, qui permet d’anticiper les problèmes.

détection précoce de problèmes tels que les obstructions. La précision de la

des changements de force permet d’effectuer à temps la maintenance des nozzles

comme le nettoyage, afin d’assurer un rendement optimal de la production.

d’assurer un bon fonctionnement. Le système de mesure comprend un module qui s’installe sur le

fixé à l’interface du feeder de l’assembleur. Il offre une installation très simple,

et mesure la force de placement des composants avec une précision de 1,5 N.

résolution de 0,1 N. Cette option actuellement disponible pour la mesure de la force à la

est compatible avec les machines de placement de la série YRM de Yamaha.

Le test LCR est également nouveau. Il mesure l’inductance, la capacité ou la résistance.

des composants de la puce et vérifie ainsi le type correct et sa valeur.

valeur nominale avant le placement. Les utilisateurs peuvent ainsi détecter des problèmes tels que des erreurs de feeder,

erreurs de bande ou des composants défectueux avant le placement, afin d’améliorer le rendement.

maximiser le rendement de la première passe et éviter les retouches.

d’éviter les erreurs. L’unité LCR peut être intégrée dans les machines de placement YRM de Yamah et dans les anciennes machines YSM, sans nécessiter de modifications logicielles ou matérielles particulières.

sont nécessaires. La vérification LCR et la mesure de la force de la pointe de la goupille sont idéales pour des

pour les marchés où les exigences en matière de gestion de la qualité sont élevées, tels que

z. comme l’automobile, l’aérospatiale et la technologie médicale.

Avec l’option pour les grands circuits imprimés, les machines de placement YRM peuvent placer des circuits imprimés de