Yamaha Robotics présente son assembleur double piste primé et son nouveau logiciel au salon Productronica 2023

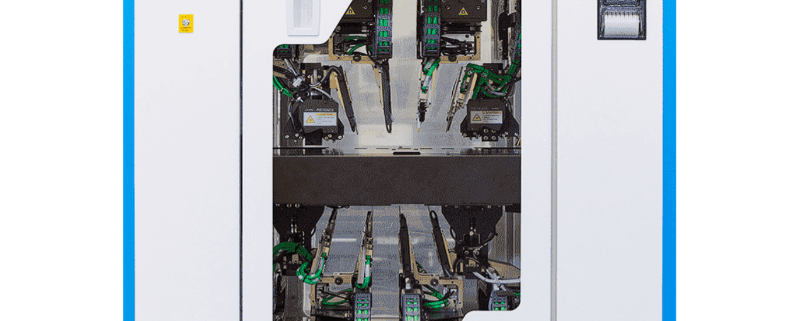

Yamaha Robotics a profité du salon Productronica 2023 pour présenter, pour la première fois en Europe, le dispositif de placement à double voie YRM20DL et a également dévoilé de nouvelles fonctionnalités de ses puissants outils logiciels Smart Factory.

Yamaha a présenté le YRM20DL avec les dernières machines de la 1 STOP SMART SOLUTION et a reçu le prix Global Technology Award pour cette nouvelle machine sophistiquée lors d’une cérémonie organisée sur le stand le premier soir de l’événement. La YRM20DL est la première machine de placement à double piste qui offre une flexibilité totale pour placer des commandes à haut volume et à haut mixage sur la même plateforme. Elle se combine efficacement avec l’imprimante double piste YRP10DL de Yamaha et le système AOI 3D double piste YRi-V DL.

L’équipe Yamaha a célébré sa victoire aux Global Technology Awards dans la catégorie Pick-and-Place High-Volume

« Productronica 2023 a été un grand succès pour Yamaha avec la première européenne de la YRM20DL et notre magnifique victoire à un Global Technology Award dans la catégorie High-Volume Pick-and-Place », a déclaré Daisuke Yoshihara, General Sales Manager. « Nous avons accueilli de nombreux visiteurs, à la fois un grand nombre de nos clients Yamaha et de nouveaux intéressés qui souhaitaient en savoir plus sur les dernières innovations de notre 1 STOP SMART SOLUTION et sur les outils logiciels intelligents de pointe ».

Yamaha a accueilli un grand nombre de visiteurs chaque jour au salon Productronica 2023

Le chef de produit de Yamaha, Kamil Stasiak, a présenté les nouveaux outils Smart Factory dans une zone logicielle spéciale sur le stand et dans une présentation spéciale sur le forum Productronica. Le tableau de bord YSUP, désormais doté d’une analyse automatique, identifie immédiatement les causes des erreurs de pick-up et d’inspection, de sorte que le système est désormais indépendant des évaluations des opérateurs individuels. D’autres nouvelles fonctions analysent et vérifient à la fois le placement des composants et les résultats d’impression.

Kamil Stasiak présente au forum de Productronica 2023

Présentée au salon Productronica, la 1 STOP SMART SOLUTION comprend les dernières machines de la série YR de Yamaha, qui offrent une précision et une stabilité maximales, ainsi que les dernières fonctionnalités pour une vitesse et une efficacité encore plus grandes. L’imprimante haut de gamme YRP10 automatise les opérations qui nécessitaient jusqu’à présent beaucoup de travail, comme le changement de pochoir et le transfert de pâte à braser, tandis que l’assembleur YRM20 permet un changement continu de chariot et de feeder. Le système 3D AOI YRi-V combine un traitement d’image haute résolution avec un traitement graphique à grande vitesse, auquel on a maintenant ajouté l’IA pour améliorer la reconnaissance des composants, simplifier la programmation, minimiser le temps de cycle et augmenter la précision de l’inspection.

Les visiteurs du salon Productronica ont également pu observer les robots industriels de Yamaha en action. Ceux-ci ont démontré leur capacité à exécuter des tâches générales d’assemblage, de préparation de commandes, de placement et de transport avec une grande rapidité et une grande précision. La solution de transport de pièces programmable LCMR200 fonctionne efficacement avec les robots SCARA et cartésiens de Yamaha afin d’accélérer les tâches de fabrication légères et d’augmenter la flexibilité. Le suivi en temps réel de tous les chariots de transport LCMR200 augmente la traçabilité et facilite la maintenance du système. Les unités de circulation horizontales et verticales spéciales permettent de configurer des réseaux de transport 2D et 3D dans les usines où l’espace est très limité.

Pour plus d’informations et pour télécharger le dossier de presse Productronica de Yamaha avec les dernières nouvelles et articles, rendez-vous sur https://smt.yamaha-motor-robotics.de/press-kits/.

Yamaha Robotics SMT Section

La section Yamaha Surface Mount Technology (SMT), une sous-division de la Yamaha Motor Robotics Business Unit de Yamaha Motor Corporation, produit une gamme complète de systèmes pour l’assemblage électronique en ligne à grande vitesse. Diese 1 STOP SMART SOLUTION umfasst Lotpastendrucker, Bestückungsautomaten, 3D-Lotpasteninspektionsmaschinen, 3D-Baugruppeninspektionsmaschinen, Flip-Chip-Hybrid-Bestücker, Dispenser, intelligente Bauteillagerung und Management-Software.

Ces systèmes, qui apportent l’approche Yamaha à la fabrication électronique, mettent l’accent sur une interface utilisateur intuitive, une coordination efficace entre tous les processus en ligne et une modularité qui permet aux utilisateurs de répondre aux exigences de fabrication les plus récentes. Les compétences du groupe en matière de commande de servomoteurs et de systèmes de vision basés sur des caméras garantissent une précision extrême à grande vitesse.

La ligne de produits actuelle comprend la dernière génération de machines YR, dotées de fonctions d’automatisation avancées pour la programmation, l’installation et le rééquipement, ainsi que le nouveau logiciel de gestion YSUP, avec des graphiques de pointe et une analyse intégrée des données.

En regroupant les compétences en matière de conception et d’ingénierie, de fabrication, de vente et de service, la Yamaha SMT Section garantit une efficacité opérationnelle et un accès facile au support pour les clients et les partenaires. Avec des bureaux régionaux au Japon, en Chine, en Asie du Sud-Est, en Europe et en Amérique du Nord, l’entreprise offre une présence véritablement mondiale.

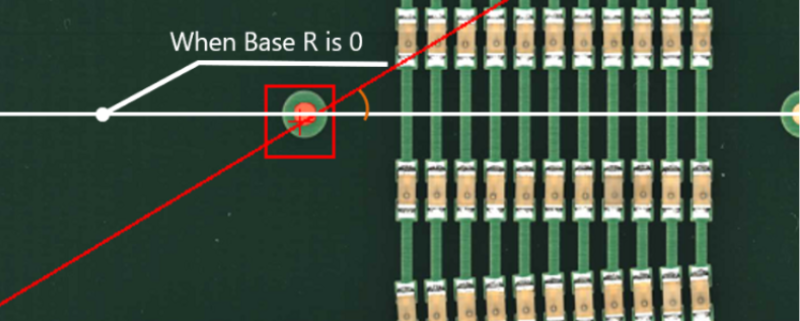

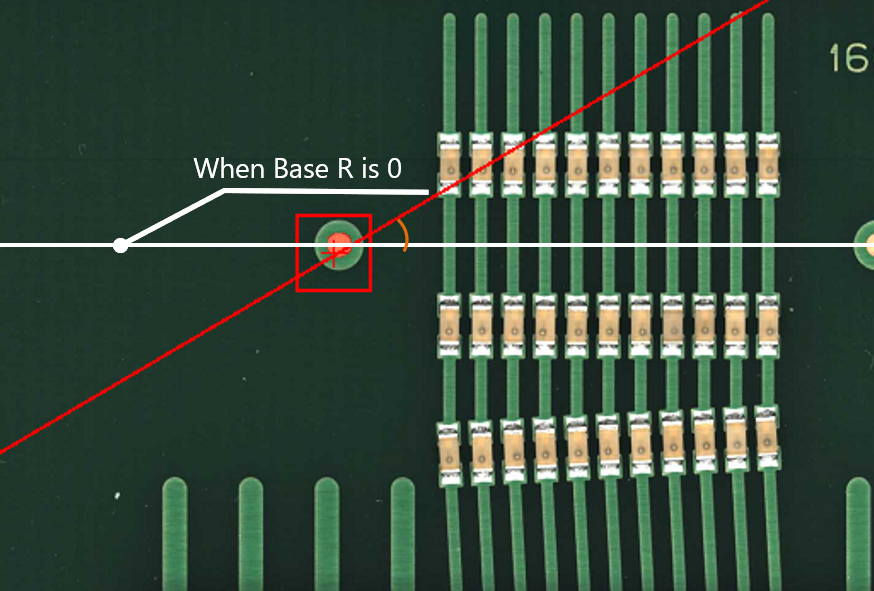

Yamaha YRi-V

Yamaha YRi-V L’inspection multi-composants permet de configurer l’YRi-V pour mesurer l’alignement et l’espacement des composants afin d’effectuer des corrections ou de capturer des positions.

L’inspection multi-composants permet de configurer l’YRi-V pour mesurer l’alignement et l’espacement des composants afin d’effectuer des corrections ou de capturer des positions.