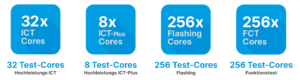

De nouvelles fonctions augmentent la vitesse, la précision et la facilité d’utilisation

La section SMT de Yamaha Robotics a présenté des mises à niveau améliorant les performances du système 3D AOI YRi-V. Elles incluent une manipulation plus rapide des assemblages, un contrôle d’alignement multi-composants et une mesure améliorée de la coplanarité des LED.

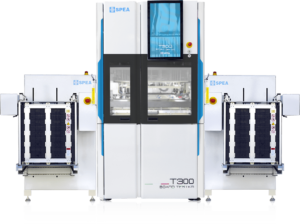

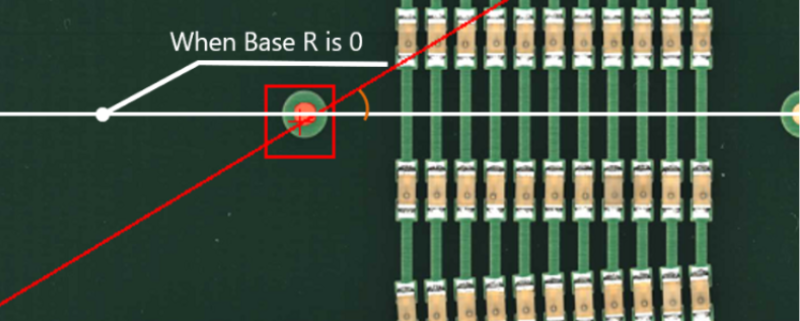

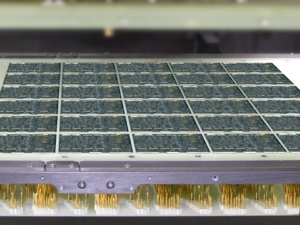

Yamaha YRi-V

Yamaha YRi-V

Le nouveau système de transport sans butée freine et stabilise électroniquement chaque sous-ensemble après son entrée dans la machine, réduisant ainsi le temps nécessaire au positionnement du sous-ensemble. Le gain de temps cumulé accélère la finition de chaque lot et augmente ainsi sensiblement la productivité globale.

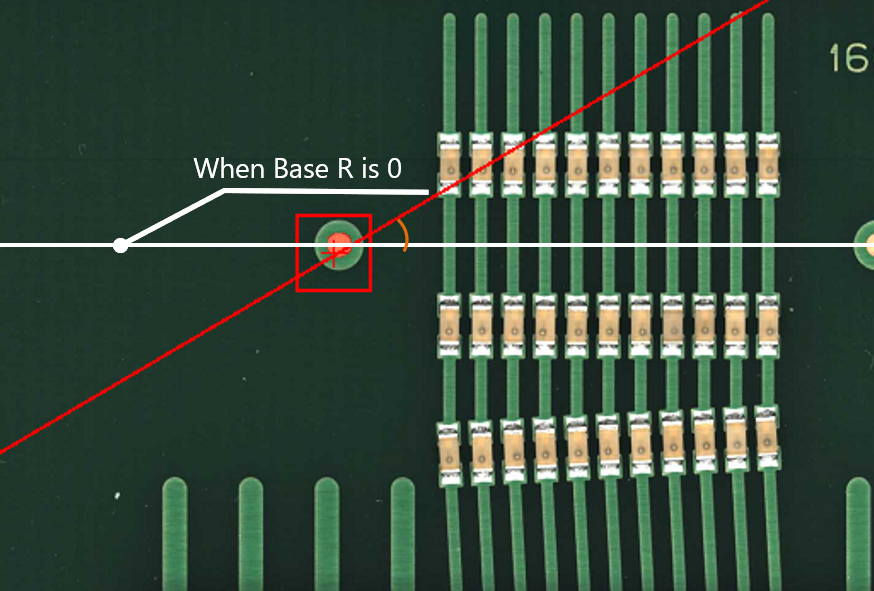

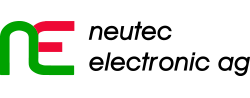

Le nouveau test d’alignement pour plusieurs composants simplifie la programmation de l’YRi-V pour mesurer les distances entre des composants placés côte à côte, comme les projecteurs à LED dans l’éclairage automobile ou général. Lors de la production de phares automobiles, les utilisateurs peuvent utiliser les données de position AOI saisies pour optimiser individuellement le placement des lentilles pour la focalisation des rayons afin d’obtenir une puissance lumineuse optimale. Le contrôle de l’alignement peut être utilisé pour déterminer les distances entre de nombreux autres composants, tels que les capteurs à effet Hall pour les commandes de mouvement précises.  L’inspection multi-composants permet de configurer l’YRi-V pour mesurer l’alignement et l’espacement des composants afin d’effectuer des corrections ou de capturer des positions.

L’inspection multi-composants permet de configurer l’YRi-V pour mesurer l’alignement et l’espacement des composants afin d’effectuer des corrections ou de capturer des positions.

Le système de mesure de hauteur perfectionné, basé sur un laser bleu, garantit une mesure de hauteur précise et répétable pour les composants tels que les boîtiers de LED transparents, qui ne peuvent être détectés que de manière limitée avec les systèmes traditionnels. Le système YRi-V offre désormais encore plus de possibilités et aide les fabricants d’éclairage à garantir une plus grande fiabilité des produits tout en offrant des performances optiques supérieures et un aspect visuel optimisé. En outre, le système YRi-V peut être équipé d’une caméra de 25 mégapixels, ce qui élargit sensiblement la zone d’image pouvant être saisie simultanément.

« Les dernières mises à niveau étendent les capacités du système YRi-V à optimiser l’assurance qualité et à soutenir les applications automobiles, industrielles et grand public les plus avancées », déclare Daisuke Yoshihara, directeur général des ventes. « Ainsi, nos clients bénéficient d’améliorations continues de leurs systèmes YRi-V, car nous mettons continuellement à disposition de nouvelles fonctionnalités rendues possibles par des développements ultérieurs tels que les nouvelles technologies de vision industrielle, les commandes de mouvement et l’IA ».

Les systèmes 3D AOI YRi-V de Yamaha, tout comme les machines de placement à grande vitesse YRM, sont basés sur des cadres très rigides qui constituent la base d’une capture d’image super nette avec une performance de ligne maximale. Grâce à plusieurs résolutions de caméra, un projecteur 3D à 8 directions et une unité de traitement d’image ultramoderne, le système atteint un débit extrêmement élevé et détecte les défauts difficiles à détecter, tels que les éclatements et les fissures dans les emballages au niveau des tranches de silicium. Les outils d’édition hors ligne et la comparaison automatique des bibliothèques assistée par l’IA accélèrent la création de programmes d’inspection et contribuent à minimiser le temps nécessaire au lancement de nouveaux produits. En outre, il existe des outils qui facilitent la création, la conversion et l’ajustement fin des données. Pendant le fonctionnement, la communication M2M permet d’échanger immédiatement des informations sur les erreurs avec d’autres appareils de la ligne afin d’accélérer l’analyse et le dépannage.

Partie intégrante du concept 1 STOP SMART SOLUTION, le système YRi-V est relié à l’équipement SMT complet de Yamaha. Cela comprend l’impression et l’inspection de la pâte à braser, le placement à grande vitesse et le logiciel Smart Factory, et garantit un haut niveau d’intégration et de coordination. Les dernières fonctions de transport sans butée, de contrôle de l’alignement et de contrôle de la hauteur par laser sont disponibles dès maintenant pour toutes les nouvelles machines ainsi que pour la mise à niveau des systèmes existants sur le terrain.

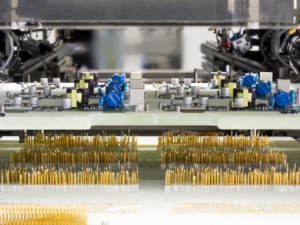

Programmable comme station de test simple ou double

Programmable comme station de test simple ou double