Automatisches vertikales Konvektions-Thermalsystem

BEREIT FÜR GROSSE LEITERPLATTEN, EINFACH ZU BEDIENEN, ZUVERLÄSSIGE LEISTUNG

Das automatische vertikale Konvektion

Das automatische vertikale Konvektion

thermische System wird speziell nach dem

dem Backend-Prozess und zur Lösung des

Engpass im Betriebsprozess zu lösen. Dieses

automatische Aushärtungssystem besteht aus

sieben Teilen: PCB-Eingangsvorrichtung (Palette),

Hebevorrichtung, Übergangsvorrichtung, PCB-Ausgangsvorrichtung

Vorrichtung, Heizvorrichtung, Breiteneinstellvorrichtung

Breiteneinstellvorrichtung und Steuerungssystem.

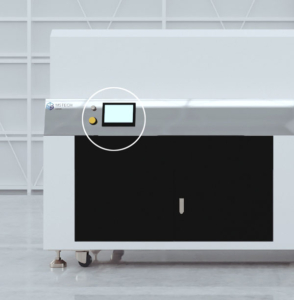

Das Steuersystem ist eine selbstentwickelte

PLC, der Antriebsmotor ist ein Schrittmotor

und Servomotor einer bekannten Marke. FreundlicheTouchscreen-Schnittstelle macht das ganze SystemSystem präzise, einfach zu bedienen, zuverlässigLeistung, kontinuierlichen Aushärtungsprozessund einstellbare Aushärtezeit, was die bestebeste Wahl für den Aushärtungsprozess.

Eigenschaften

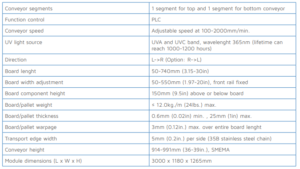

PCB-Größe: 600x600mm (L*B)

• Conveyor: Boden und Rücklauf

• Conveyor: Boden und Rücklauf

• Abstand zwischen den Schlitzen: 50mm

• Anzahl der Steckplätze: vorne 32 Käfige, hinten 32 Käfige

• Gewicht: Mehr als 6 kg pro Schicht

• Zonen: 3 Temperaturzonen und 5 Fühler

• Steuerung der Heizung:

» Temperaturüberwachungssonden (Thermoelement)

» Die Heizgeschwindigkeit kann eingestellt werden

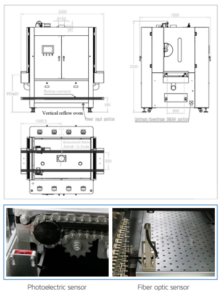

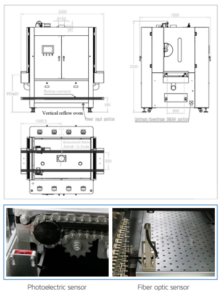

• Photoelektrischer Sensor: Erkennung der Position der Leiterplatte

• Faseroptischer Sensor: Erkennung der Position der Leiterplatte

• Erkennung der Hubgrenze Faser

• Vorrichtung zur Breiteneinstellung: Die bewegliche Schiene

bewegt sich zum Einstellen der Breite

• Sicherheit: CE Sicherheitsmaßnahmen und Schutz

Geräte

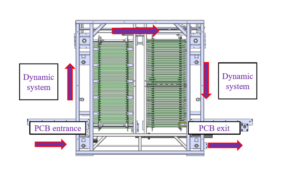

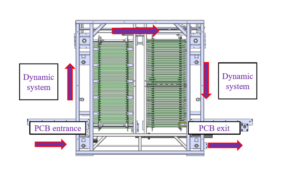

System Arbeitsablauf

Wenn das Gerät in Betrieb ist, wird die Warme

Strömungsluft kontinuierlich in die Kammer geleitet.

Strömungsluft kontinuierlich in die Kammer geleitet.

Nachdem die Temperatur den eingestellten Wert erreicht hat,

das Produkt (Palette) in die Plattenschicht auf der

das Produkt (Palette) in die Plattenschicht auf der Seite, die Hebevorrichtung

Schicht nach oben, bis sie die Übergangsschicht erreicht. Die

Übergangsvorrichtung schickt das Produkt zur

Seite des Ausgangs, und dann bewegt die Hebevorrichtung

das Produkt Schicht für Schicht nach unten

und schickt es zur Ausgangsebene. Die Austrittsvorrichtung schickt

Produkte aus dem Ofen heraus; der Arbeitszyklus

wird fortgesetzt, um den Prozess abzuschließen.

Eigenschaften

HEIZGERÄT

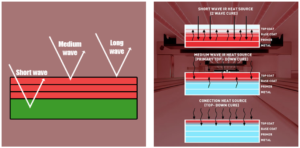

Der Motor treibt das Windrad im Heizkasten an, um das Innere des Ofens mit Wärme zu versorgen. Die heiße Luft strömt durch die Luftkanäle auf beiden Seiten des Geräts und tritt durch das Gitterblech in die Kammer ein, wo sie den Wirbel des Luftstroms bildet, der in den externen Auslass gesaugt wird, und schließlich einen Zirkulationsstrom in der Kammer bildet.

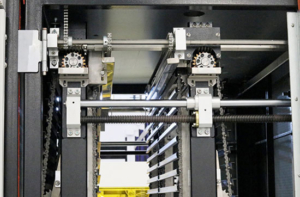

KONTROLLE DER LEITERPLATTENEINGABEVORRICHTUNG

Die Geschwindigkeit des Schrittmotors wird von der Haupt-SPS gesteuert. Ein fotoelektrischer Sensor steuert die Startvorrichtung für die Leiterplattenzentrierung. Ein fotoelektrischer Grenzwert-Sensor erkennt, ob die Position der eingeführten Leiterplatte korrekt ist. Wenn nicht, wird der Betrieb der Anlage unterbrochen. Ein faseroptischer Sensor, der in der Kammer installiert ist, wird verwendet, um festzustellen, ob die Leiterplatte an ihrem Platz ist oder nicht.

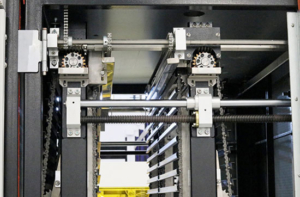

STEUERUNG DER HEBEVORRICHTUNG

Der Antrieb der Komponenten des Hebemechanismus erfolgt über einen Servomotor, der mit dem Hauptcontroller (PLC) verbunden ist. Gemäß dem voreingestellten Programm werden die Bewegungsgeschwindigkeit und die Positionierung des Bügels in der Kammer gesteuert. Die Faser zur Erkennung der Hubgrenze ist am unteren Ende des Ausgangs installiert. Wenn die Ausgangsschicht über die Erfassungsgrenze hinaus sinkt, wird der Betrieb unterbrochen.

LEITERPLATTENAUSGANGSGERÄT

Am seitlichen Ausgang sind zwei parallele Ketten installiert, und an den beiden Ketten ist eine Druckvorrichtung angebracht. Die Kette wird durch das installierte Kettenrad angetrieben. Unterhalb des Ausgangs ist ein Schrittmotor installiert, der die beiden Kettenräder antreibt und das Produkt von den Ausgangsschichten zur Anschlussvorrichtung außerhalb der Kammer befördert. Der Antrieb des Ausgangs erfolgt durch einen Schrittmotor, dessen Geschwindigkeit durch eine SPS gesteuert wird.

TECHNISCHE DATEN

Das automatische vertikale Konvektion

Das automatische vertikale Konvektion • Conveyor: Boden und Rücklauf

• Conveyor: Boden und Rücklauf Strömungsluft kontinuierlich in die Kammer geleitet.

Strömungsluft kontinuierlich in die Kammer geleitet.