Système thermique automatique à convection verticale

PRÊT POUR LES GRANDS CIRCUITS IMPRIMÉS, FACILE À UTILISER, PERFORMANCES FIABLES

Le système automatique de convection verticale

Le système automatique de convection verticale

système thermique est spécialement conçu selon

le processus de backend et pour résoudre le

goulot d’étranglement dans le processus d’exploitation. Ce

système de durcissement automatique se compose de

de sept pièces : Dispositif d’entrée PCB (palette),

Dispositif de levage, dispositif de transition, dispositif de sortie PCB

Dispositif, dispositif de chauffage, dispositif de réglage de la largeur

Dispositif de réglage de la largeur et système de commande.

Le système de contrôle est un système auto-développé

PLC, le moteur d’entraînement est un moteur pas à pas

et servomoteur d’une marque connue. L’interface conviviale de l’écran tactile rend l’ensemble du système précis, facile à utiliser, fiable, le processus de durcissement continu et le temps de durcissement réglable, ce qui en fait le meilleur choix pour le processus de durcissement.

Caractéristiques

Taille du PCB : 600x600mm (L*l)

– Convoyeur : fond et retour

– Convoyeur : fond et retour

– distance entre les fentes : 50mm

– Nombre d’emplacements : 32 cages à l’avant, 32 cages à l’arrière

– Poids : plus de 6 kg par couche

– Zones : 3 zones de température et 5 sondes

– Contrôle du chauffage :

» Sondes de surveillance de la température (thermocouple)

» La vitesse de chauffage peut être réglée

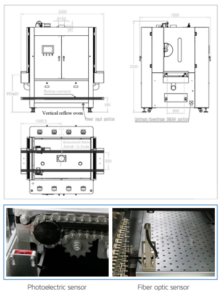

– Capteur photoélectrique : détection de la position du circuit imprimé

– Capteur à fibre optique : détection de la position du circuit imprimé

– Détection de la limite de course Fibre

– Dispositif de réglage de la largeur : le rail mobile

se déplace pour régler la largeur

– Sécurité : mesures de sécurité CE et protection

Appareils

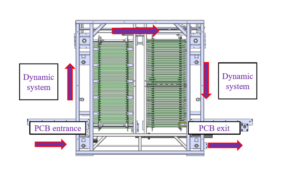

Système Processus de travail

Lorsque l’appareil est en fonctionnement, la chaleur

L’air d’écoulement est introduit en continu dans la chambre.

L’air d’écoulement est introduit en continu dans la chambre.

Après que la température a atteint la valeur réglée,

le produit (palette) dans la couche de plaques sur la

le produit (palette) dans la couche de plaques sur le côté, le dispositif de levage

couche vers le haut, jusqu’à ce qu’elle atteigne la couche de transition. Le

dispositif de transition envoie le produit vers

côté de la sortie, puis le dispositif de levage se déplace

le produit couche par couche vers le bas

et l’envoie au niveau de départ. Le dispositif de sortie envoie

produits à la sortie du four ; le cycle de travail

se poursuit pour achever le processus.

Caractéristiques

APPAREIL DE CHAUFFAGE

Le moteur entraîne l’éolienne dans la boîte de chauffage pour fournir de la chaleur à l’intérieur du poêle. L’air chaud passe par les canaux d’air situés de part et d’autre de l’appareil et entre dans la chambre à travers la tôle de la grille, où il forme le tourbillon du flux d’air qui est aspiré dans la sortie externe et forme finalement un flux de circulation dans la chambre.

CONTRÔLE DU DISPOSITIF D’ENTRÉE DES CIRCUITS IMPRIMÉS

La vitesse du moteur pas à pas est commandée par l’API principal. Un capteur photoélectrique commande le dispositif de démarrage pour le centrage du circuit imprimé. Un capteur de limite photoélectrique détecte si la position du circuit imprimé inséré est correcte. Dans le cas contraire, le fonctionnement de l’installation est interrompu. Un capteur à fibre optique, installé dans la chambre, est utilisé pour déterminer si le circuit imprimé est en place ou non.

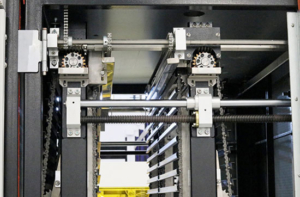

COMMANDE DU DISPOSITIF DE LEVAGE

L’entraînement des composants du mécanisme de levage est assuré par un servomoteur relié au contrôleur principal (PLC). Selon le programme préétabli, la vitesse de déplacement et le positionnement de l’arceau dans la chambre sont contrôlés. La fibre qui détecte la limite de course est installée à l’extrémité inférieure de la sortie. Si la couche de sortie descend au-delà de la limite de détection, le fonctionnement est interrompu.

APPAREIL DE SORTIE DE CIRCUIT IMPRIMÉ

Deux chaînes parallèles sont installées à la sortie latérale et un dispositif de pression est fixé aux deux chaînes. La chaîne est entraînée par le pignon installé. Un moteur pas à pas est installé sous la sortie pour entraîner les deux pignons et transporter le produit des couches de sortie vers le dispositif de raccordement à l’extérieur de la chambre. L’entraînement de la sortie est assuré par un moteur pas à pas dont la vitesse est commandée par un API.