Optimaler Prozessablauf für hohen Durchsatz

Die Condenso smartline ist konzipiert für eine Fertigungsumgebung, die eine vollautomatisierte Inline-Anbindung erfordert. Die Beladung erfolgt hierbei direkt vom Zuführband vor der Anlage. Der Lötprozess finden in der Prozesskammer statt, die mit Stickstoff geflutet werden kann. Ist eine Kühlung unter Liquidus notwendig, kann diese optional in die Prozesskammer integriert werden. Nach dem Lötprozess wird der Warenträger in die Kühlzone gefahren und die Baugruppen auf die optimale Temperatur abgekühlt. Anschließend erfolgt die Entnahme der Baugruppen automatisiert auf ein nachgelagertes Transportband. Der leere Warenträger wird in der Anlage zum Beladebereich zurückgeführt.

Inlinefähiges System für automatisierte Prozesse

Die CondensoXM smart ist in jede Fertigungsumgebung integrierbar. Sie können die Anlage als Insellösung für mehrere Fertigungsbereiche einbinden und manuell beladen. Alternativ kann mittels vorgelagerter Handlingsysteme die Beladung automatisiert erfolgen. Dies verkürzt die Taktzeiten und sorgt für optimale Lötergebnisse auch bei etwas größeren Stückzahlen. Flexible Kühlmöglichkeiten innerhalb und außerhalb der Prozesskammer – mit und ohne Stickstoff – garantieren für optimale Abkühlraten und die richtige Temperatur für nachgelagerte Fertigungsprozesse wie beispielsweise Röntgeninspektion oder Funktionsprüfung. Nahezu voidfreie Lötergebnisse sind mit der Vakuumoption ebenfalls realisierbar.

Flexibilität auf ganzer Linie

Die CondensoXS smart überzeugt durch ein neues Kammerdesign und Flexibilität auf ganzer Linie. Das neue Kammerdesign mit einer sich, vertikal öffnenden bzw. schließenden Kammer sorgt für eine optimale hermetische Abdichtung und somit für zuverlässige und reproduzierbare Ergebnisse. Die CondensoXS smart kann flexibel konfiguriert werden. So stehen sowohl manuelle als auch automatische Be- und Entladekonzepte zur Verfügung. Die Beladung erfolgt bei beiden Varianten über vorbestückte Warenträger, die mit Baugruppen von max. 650 x 650 mm bestückt werden können. Flexible Kühloptionen, Vakuum und Injektionsprinzip sorgen auch bei diesem Modell für zuverlässige Prozesse in einer teilautomatisierten Fertigungsumgebung mit mittlerem Produktionsvolumen.

Technik ist unsere Leidenschaft

Flexible Optionen für einen optimalen Workflow.

Dampfphasenlöten für den hohen Durchsatz

Die CondensoX-Baureihe basiert auf einem durchdachten Design, insbesondere der hermetisch abgeschlossenen Prozesskammer. Ohne die Baugruppe während des Prozesses zu bewegen, kombiniert die CondensoXPVakuum-Profilierung sowie Temperaturprofilierung in einem System. Da die Baugruppen während des Prozesses nicht bewegt werden, ist ein Verrutschen der Bauteile nahezu ausgeschlossen. Dies und die hervorragende Temperaturprofilierung verringert die Ausfallraten und verbessert die „Total Cost of Ownership“!

Bei der Variante CondensoXP ist die Beladeachse so konzipiert, dass Sie zur Anbindung an ein automatisches Beladehandling geeignet ist. Die CondensoXP HS ist für einen höheren Durchsatz mit einer zweiten Beladeachse ausgestattet. Mit der ersten Achse kann die Prozesskammer neu bestückt werden, wobei der Warenträger zeitgleich gekühlt wird. Sie ist für denEinsatz im High-Speed-Bereich optimal.

Einzigartige Technologievorteile

- Optimal für die Bearbeitung massenreicher Baugruppen

- Kleinstes ΔT

- Extrem effektiver und homogener Wärmetransfer über die gesamte Baugruppe

- Maximale Löttemperatur durch Siedepunkt des Mediums begrenzt

- Patentiertes Einspritz-Prinzip garantiert reproduzierbare Lötergebnisse und erlaubt optimales Profilieren

- Voidfreies Löten durch Vakuum-Option für beste Ergebnisse

- Gradienten-Kontrolle

- Kein Zeitverlust beim Profilieren

- Beste Nachvollziehbarkeit aller Prozesse mit kabellosem WPS-System

Durchdacht bis ins kleinste Detail

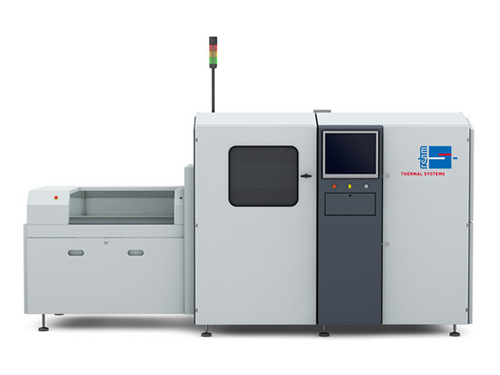

CondensoXM vereint unser Know-how in einem innovativen System!

Beste Lötergebnisse mit und ohne Vakuum

Die CondensoX-Baureihe basiert auf einem durchdachten Design, insbesondere der hermetisch abgeschlossenen Prozesskammer. Ohne die Baugruppe während des Prozesses zu bewegen, kombiniert die CondensoXM Vakuum-Profilierung sowie Temperaturprofilierung in einem System. Da die Baugruppen während des Prozesses nicht bewegt werden, ist ein Verrutschen der Bauteile nahezu ausgeschlossen. Dies und die hervorragende Temperaturprofilierung verringert die Ausfallraten und verbessert die „Total Cost of Ownership“! Die CondensoXM ist mit einer verlängerten Transportachse ausgestattet und kann dadurch flexibel in den bestehenden Workflow integriert werden.

Einzigartige Technologievorteile

- Optimal für die Bearbeitung massenreicher Baugruppen

- Kleinstes Δ T

- Extrem effektiver und homogener Wärmetransfer über die gesamte Baugruppe

- Maximale Löttemperatur durch Siedepunkt des Mediums begrenzt

- Patentiertes Einspritz-Prinzip garantiert reproduzierbare Lötergebnisse und erlaubt optimales Profilieren

- Voidfreies Löten durch Vakuum-Option für beste Ergebnisse

- Gradienten-Kontrolle

- Kein Zeitverlust beim Profilieren

- Beste Nachvollziehbarkeit aller Prozesse mit kabellosem WPS-System