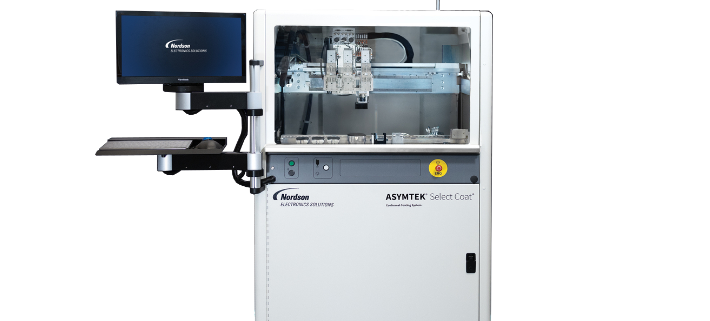

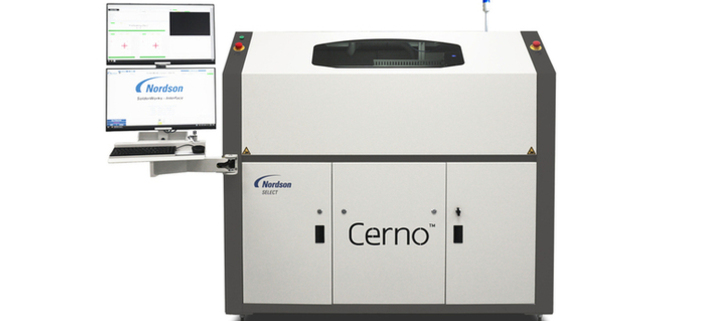

Nordson Asymtek Spectrum II Premier Dispensing System – Präzises automatisiertes Flüssigkeitsdosiersystem für Halbleiterfertigung

Das Spectrum II Premier Dispensing System von Nordson Asymtek ist die neue Referenz für automatisierte Flüssigkeitsdosiersysteme in der Halbleiterfertigung.

Es wurde entwickelt, um höchste Präzision, Prozesskontrolle und Produktivität zu bieten.

Als weiterentwickelte Version der Spectrum II Plattform kombiniert das System moderne Dosiertechnologie mit intelligenter Prozesssteuerung.

Dadurch arbeitet es schneller, genauer und effizienter.

Außerdem lässt es sich leicht in bestehende Fertigungsumgebungen integrieren.

So wird es zu einer sicheren und zukunftsfähigen Lösung für jede Produktionslinie.

Das Spectrum II Premier Dispensing System ist ideal für Wafer-Level-Packaging (WLP), Underfill-Dosierung und komplexe Elektronikmontage.

Es bietet hohe Geschwindigkeit, Wiederholgenauigkeit und Zuverlässigkeit, die speziell auf moderne Produktionsanforderungen abgestimmt sind.

Warum das Spectrum II Premier Dispensing System neue Maßstäbe setzt

Das Spectrum II Premier Dispensing System basiert auf der bewährten Spectrum II Plattform und verbessert sie in allen wichtigen Punkten.

Es kombiniert präzise Steuerung, neue Funktionen und intelligente Software, um die heutigen Anforderungen der Halbleiterfertigung zu erfüllen.

Dank der IntelliJet™-Technologie und der ReadiSet™ Jet Cartridge erreicht das System eine neue Stufe der Dosierleistung.

Dadurch werden Prozesse schneller, präziser und zuverlässiger.

So profitieren Unternehmen von einer stabilen Produktion und gleichbleibender Qualität.

Höchste Dosierpräzision mit IntelliJet™ und ReadiSet™

Das Herzstück des Systems ist das IntelliJet™-Düsensystem.

Es wurde für höchste Anforderungen entwickelt und setzt neue Maßstäbe in der automatisierten Flüssigkeitsdosierung.

Die Kombination aus präziser Mechanik, intelligenter Software und exakter Steuerung sorgt für eine gleichmäßige Dosierung bei maximaler Geschwindigkeit.

Das IntelliJet-System dosiert Volumina ab 1 Nanoliter (nL) mit höchster Genauigkeit.

Es erreicht Frequenzen bis zu 1000 Hz und verteilt Flüssigkeiten schnell und gleichmäßig.

Dadurch eignet es sich perfekt für Underfill-Dosierung, Wafer-Level-Packaging und 3D-Die-Anwendungen.

Zudem arbeitet es in engen Bereichen mit minimalem Nassabstand.

So können auch feinste Strukturen präzise befüllt werden – ein klarer Vorteil bei immer kleineren Komponenten.

Die ReadiSet™ Jet Cartridge vereinfacht den Wartungsprozess.

Kartuschen lassen sich schnell und ohne Werkzeug austauschen.

Dadurch sinken Stillstandszeiten und die Anlagenverfügbarkeit steigt.

Außerdem kann das Wartungsteam effizienter arbeiten, da die Handhabung besonders einfach ist.

Gemeinsam ermöglichen IntelliJet™ und ReadiSet™ eine konstante Dosierpräzision, hohe Stabilität und maximale Produktivität.

So entsteht die perfekte Grundlage für gleichbleibende Qualität und hohe Ausbeute.

Fortschrittliche Prozesskontrolle für gleichbleibende Qualität beim Spectrum II Premier Dispensing System

Das Spectrum II Premier Dispensing System reduziert Schwankungen, steigert den Durchsatz und senkt gleichzeitig die Produktionskosten.

Die softwaregesteuerte Regelung von Temperatur, Flüssigkeit und Luftdruck sorgt für stabile Bedingungen – ganz ohne manuelle Eingriffe.

Dadurch werden Prozesse einfacher und zuverlässiger.

Mit Calibrated Process Jetting (CPJ™) bleibt die Dosiermenge auch bei langen Laufzeiten konstant.

Gleichzeitig sorgt Controlled Process Heat (CpH™) für präzises Wärmemanagement.

So bleibt die thermische Effizienz hoch und die Prozessstabilität erhalten.

Diese intelligenten Funktionen gewährleisten gleichbleibende Qualität und reproduzierbare Ergebnisse – auch bei anspruchsvollen Anwendungen.

Monocle™ Vision Package – Präzision sichtbar gemacht

Das Monocle™ Vision Package erhöht die Genauigkeit der Dosierung und erleichtert die Ausrichtung der Dosierpunkte.

Das große, hochauflösende Sichtfeld erkennt selbst kleinste Details auf dem Substrat.

So wird die Positionierung einfacher und deutlich präziser.

Fünf steuerbare Lichtkanäle ermöglichen eine optimale Beleuchtung aus verschiedenen Winkeln.

Dadurch bleibt die Bildqualität immer gleichbleibend hoch.

Die intelligente Lichtsteuerung verbessert den Kontrast und erlaubt eine exakte Fokussierung auf feine Strukturen.

Dank dieser Kombination aus Sichtfeld, Beleuchtung und Bildverarbeitung erreicht das Spectrum II Premier Dispensing System eine Positionierungsgenauigkeit auf höchstem Niveau.

Jede Dosieraufgabe wird präzise und stabil ausgeführt.

Dadurch steigen Qualität, Prozesssicherheit und Reproduzierbarkeit in der Halbleiterfertigung.

Standardfunktionen im Spectrum II Premier Dispensing System für maximale Flexibilität

Bereits in der Grundausstattung bietet das Spectrum II Premier Dispensing System viele Funktionen, die Präzision und Stabilität verbessern.

Diese machen es zu einer der flexibelsten und effizientesten Plattformen in der Elektronikfertigung.

Die Fids-on-the-Fly™-Technologie erkennt Referenzmarken bereits während der Bewegung des Substrats. Dadurch muss der Produktionsprozess nicht angehalten werden, was die Arbeitsabläufe deutlich beschleunigt. Außerdem bleibt die Ausrichtung präzise, selbst bei komplexen oder dichten Strukturen. So wird jeder Dosierpunkt exakt getroffen, und die Gesamtgenauigkeit des Systems erhöht sich spürbar.

Die Wafer-Programmiersoftware unterstützt Bediener bei der schnellen und fehlerfreien Programmierung unterschiedlicher Wafer-Layouts. Sie erkennt automatisch die vorhandenen Muster und erstellt daraus die optimalen Dosierpfade. Dadurch sinkt nicht nur die Prozesszeit, sondern auch der Materialverbrauch. Außerdem reduziert sich das Risiko von Bedienfehlern, was die Effizienz weiter steigert.

Die Laserhöhenmessung erfasst die Höhe des Substrats in Echtzeit und gleicht Unterschiede automatisch aus. So bleibt die Dosierhöhe jederzeit konstant, auch bei unebenen Oberflächen oder wechselnden Materialien. Dadurch wird die Qualität jeder Dosierung gleichmäßig hoch, und Nacharbeiten entfallen fast vollständig.

Die integrierte Substratheizung verteilt die Wärme gleichmäßig über die gesamte Arbeitsfläche. Das stabilisiert die Viskosität der Dosierflüssigkeit und sorgt dafür, dass das Material immer gleichmäßig fließt. Außerdem verbessert sich durch die gleichmäßige Temperaturverteilung die Benetzung, was eine saubere und präzise Applikation ermöglicht. Dadurch steigt die Prozesskonsistenz, und die Produktqualität verbessert sich dauerhaft.

Diese Funktionen schaffen ein hohes Maß an Zuverlässigkeit und Flexibilität.

So arbeiten Anwender schneller, sicherer und nachhaltiger.

Ideal für moderne Anwendungen

Das Spectrum II Premier Dispensing System ist perfekt für Wafer-Level-Packaging, Underfill-Dosierung, Kameramodule und hochdichte Leiterplatten.

Dank der präzisen Prozesssteuerung können Einstellungen leicht übertragen werden.

Dadurch bleibt die Qualität in jeder Linie gleich hoch.

Außerdem lassen sich Fertigungen schnell skalieren, ohne zusätzliche Kalibrierungen.

So erreichen Unternehmen mehr Effizienz bei geringerem Aufwand.

Maximale Effizienz durch intelligente Integration

Dank seiner modernen Softwarearchitektur lässt sich das System einfach in smarte Fertigungsumgebungen einbinden.

So wird es zu einem festen Bestandteil vernetzter Produktionslinien.

Alle Prozessdaten werden in Echtzeit überwacht, analysiert und dokumentiert.

Dadurch lassen sich Abweichungen sofort erkennen und beheben.

Außerdem unterstützt das System Predictive Maintenance, automatische Kalibrierungen und Datenanalysen.

So steigt die Gesamteffizienz, denn Stillstände lassen sich besser planen und vermeiden.

Zukunftssicherheit und Nachhaltigkeit

Das Spectrum II Premier Dispensing System ist für zukünftige Technologien konzipiert.

Es passt sich flexibel an neue Anforderungen an und bietet eine langfristig sichere Investition.

Das System arbeitet ressourcenschonend, da es Material- und Energieverbrauch reduziert.

Außerdem sorgen langlebige, wartungsarme Komponenten für einen stabilen Betrieb über viele Jahre.

So verbessern Unternehmen nicht nur ihre Produktivität, sondern auch ihre Nachhaltigkeit.