Neue Analysetools für SMT- Baugruppen minimieren Stillstandszeiten und

erhöhen die Effizienz der Produktionslinie, indem sie Fehler-Ursachen

identifizieren und Korrekturmaßnahmen vorschlagen

Obwohl die Oberflächenmontage mit großer Präzision und Zuverlässigkeit

verbunden ist, kann es bei kontinuierlichem Betrieb mit hoher Geschwindigkeit auch

zu Fehlern kommen. Tritt ein Fehler auf, muss das für die Produktion verantwortliche

Team schnellstmöglich den ordnungsgemäßen Betriebszustand wiederherstellen.

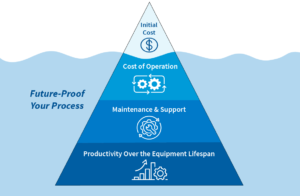

Immer wenn die Linie angehalten wird, entstehen Kosten, die die Rentabilität

beeinträchtigen. Diese Kosten umfassen nicht nur die direkten Kosten für

Produktionsausfälle, sondern auch die Arbeitskosten während des Stillstands der

Linie, die Kosten für Überstunden und Eilaufträge, um nach der Wiederherstellung

der Linie aufzuholen, sowie die Kosten für Nacharbeit oder Baugruppen, die

aufgrund des Problems, das den Stillstand verursacht hat, verschrottet werden

mussten. Selbst die Wartezeiten im Lagerbestand verursachen Kosten, und die

Störung des normalen Betriebsablaufs kann zu Ineffizienzen führen. Darüber hinaus

kann es Auswirkungen auf zugesagte Liefertermine geben, die ggf. zu

Konventionalstrafen führen können.

Andererseits kann es wichtig sein, die Linie schnell zu stoppen, wenn ein Problem

erkannt wird, um zu verhindern, dass die Produktion defekter Einheiten fortgesetzt

wird. Der Bediener und/oder die Produktionsleitung muss im Fehlerfall so schnell

wie möglich Bescheid wissen. Linienstillstände sind unerwünscht und der Betreiber

muss sicherstellen, dass diese so selten wie möglich vorkommen, um die beste

Produktivität sicherzustellen und entsprechende Kosten zu minimieren. Ist ein

Stillstand unvermeidlich, muss die Produktion so schnell wie möglich

wiederhergestellt werden.

Tools zur Findung von Fehlerursachen

Moderne Montagesysteme sind mit Sensoren ausgestattet, die Probleme wie

verstopfte Nozzeln oder Pickup-Fehlausrichtungen erkennen können. Die

automatische, optische Inspektion kann an mehreren Punkten in der Linie

durchgeführt werden, einschließlich nach dem Schablonendruck, der Bauteilplatzierung und dem Reflowlöten, wobei die Inspektions-Ergebnisse zur

Unterstützung der Fehlerbehebung in Echtzeit verwendet werden.

Baugruppen-Hersteller vertrauen hier auf Software-Tools, um Produktionsanlagen

zu verwalten, Abweichungen und Fehler zu erkennen und Informationen für den

verantwortlichen Mitarbeiter bereitzustellen. Dazu gehören DashboardAnwendungen, die eine sofortige Beurteilung der Anlagen und des

Produktionsstatus ermöglichen. Es gibt auch Mehrwert-Tools wie Yamahas QAOptionen und die eng verwandte Mobile Judgement-App. Mobile Judgement kann

Details beliebiger erkannter Mängel, einschließlich Inspektionsbilder, direkt an das

Smartphone des Verantwortlichen senden, der dann die Schwere des Problems

bewertet. Nach persönlicher Einschätzung kann dann der Verantwortliche bei Bedarf

einen sofortigen Stopp der Linie anweisen, bis das Problem gelöst wurde.

Die Mensch/Maschine-Schnittstelle

Die Mensch/Maschine-Schnittstelle ist derjenige Teil der Software, durch den

Maschinen und Menschen interagieren, um Probleme zu lösen, die im normalen

Produktionsverlauf auftreten können. Das verantwortliche Team muss seine

Fähigkeiten einsetzen, um die geforderte Menge jeder Charge zu liefern und

sicherzustellen, dass die Produktion termingerecht läuft.

Dieses Konzept kann von der Qualität der Werkzeuge abhängen, die zur

Visualisierung der an den verschiedenen Stellen der Linie erfassten Daten

bereitgestellt werden. Die Ermittlung der Fehlerursachen und die rasche Behebung

hängen auch von den Fähigkeiten und Kenntnissen der Vorgesetzten ab, die in der

Fabrik tätig sind. Wenn der leitende Vorgesetzte aus irgendeinem Grund nicht im

Dienst ist – vielleicht arbeitet er in einer anderen Schicht, ist im Urlaub oder vielleicht

krankgeschrieben – könnte die Produktivität beeinträchtigt werden.

Die jüngsten Fortschritte in den Informationswissenschaften können dazu beitragen,

Abhängigkeiten von individuellen Einschätzungen zu beseitigen, indem die

Ursachen von Fehlern oder anderen Produktionsproblemen automatisch ermittelt

werden. Wenn die Bediener direkt zu den Problemursachen geführt werden, ist eine

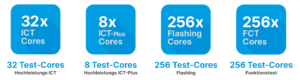

konsistentere Produktionsleistung möglich. Beispielsweise enthält Yamahas

neuestes Analyse-Dashboard YSUP innovative Werkzeuge, die mit Hilfe

statistischer Methoden die wahrscheinlichsten Ursachen für festgestellte Fehler

ermitteln. Das Tool empfiehlt auch geeignete Abhilfemaßnahmen. Die Analysetools

arbeiten mit grafischen Werkzeugen zusammen, mit denen die Leistung der Anlagen

in der Produktionslinie visualisiert wird (Bild 1).

Bild 1: Visualisierungstools der Dashboards erleichtern die Bewertung der

Prozessleistung

Das Analyse-Dashboard YSUP präsentiert Informationen in leicht lesbarer Form, die

auf einen Blick interpretiert werden können. So kann jede Arbeitsschicht einen

konsistent-hohen Durchsatz bei gleichbleibender Linienausbeute und drastisch

reduzierter Stillstandszeit erzielen.

Auf der Grundlage einer relationalen Datenbank mit integrierten Abfrage-Funktionen,

die Daten “in situ” analysieren, identifiziert die Software mithilfe statistischer

Verfahren wahrscheinliche Ursachen für aufgezeichnete Fehler nahezu in Echtzeit.

Die automatischen Analyse-Funktionen der neuen Dashboard-Anwendung

ermöglichen es autorisierten Benutzern, jederzeit benötigte Informationen zu

extrahieren, Fehler zu analysieren und Vorschläge zu Korrekturmaßnahmen zu

sehen.

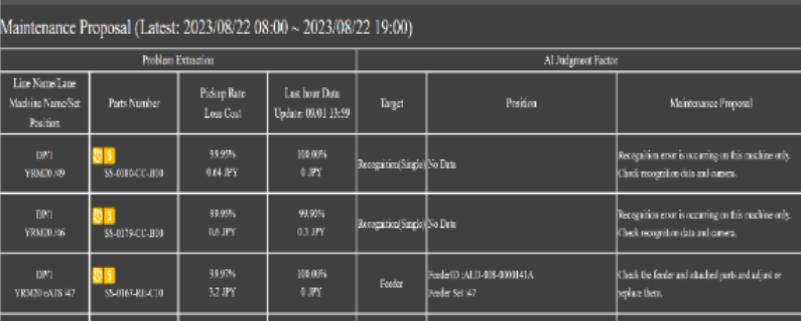

Zu den verfügbaren Werkzeugen gehört die automatische Pickup-Fehleranalyse, bei

der Analysemethoden wie Flow-Judgement, Fehlercode-Diagnose, Health-CheckDaten-Diagnose und Bilderkennungs-Diagnose zum Einsatz kommen. Der Benutzer

kann den Zeitpunkt und die Umstände von Pickup-Fehlern, den genauen Ort und

vorgeschlagene Korrekturmaßnahmen einsehen (Bild 2). Yamaha hat die

Genauigkeit der automatischen Pickup-Fehleranalyse mit diesem Tool in

gemeinsamen Experimenten mit einem Großkunden, einem Tier-1-Hersteller der

Automobilindustrie, verifiziert. Darüber hinaus gibt es auch integrierte Funktionen,

die bei der Erkennung von Ursachen helfen, einschließlich der Verwaltung

automatischer Beurteilungsergebnisse und der Nachverfolgung von

Gegenmaßnahmen.

Bild 2: Analyse von Pickup-Fehlern, einschließlich Lokalisierung und

Korrekturmaßnahmen.

Die Leistungsreserven der zugrundeliegenden Plattform bieten die Möglichkeit,

weitere Analysetools, wie z. B. Platzierungsanalyse und Druckanalyse,

hinzuzufügen. Darüber hinaus ist die Plattform offen für den Einsatz künstlicher

Intelligenz (KI) in künftigen Ausgaben, die zusätzliche Analysemöglichkeiten bietet

und Problemlösungen direkt an den Produktionslinien weiter beschleunigt.

Fazit

Fortschritte in der Automatisierung haben es Elektronikherstellern ermöglicht,

zahlreiche Tätigkeiten an den Produktionslinien von menschlichen Einschränkungen

zu befreien. Ein manuelles Eingreifen ist jedoch nach wie vor erforderlich, wenn es

darum geht, auf außergewöhnliche Umstände zu reagieren und den

ordnungsgemäßen Betrieb wiederherzustellen. Die neuesten datengesteuerten

Dashboard-Tools bieten zusätzliche Unterstützung bei der Ermittlung und Behebung

von Fehlerursachen. Sie helfen, Begrenzungen durch lückenhafte Kenntnisse der

Bediener zu überwinden und verkürzen die Zeit bis zur Wiederherstellung des

Betriebs, was letztlich eine weitere Verbesserung der Produktivität ermöglicht.

Über Yamaha Robotics SMT Section

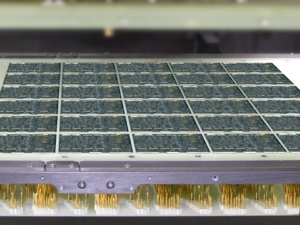

Die Yamaha Surface Mount Technology (SMT) Section, eine Unterabteilung der

Yamaha Motor Robotics Business Unit der Yamaha Motor Corporation, produziert

eine umfassende Palette von Systemen für die Hochgeschwindigkeits-InlineElektronikmontage. Diese 1 STOP SMART SOLUTION umfasst Lotpastendrucker, Bestückungsautomaten, 3D-Lotpasteninspektionsmaschinen, 3DBaugruppeninspektionsmaschinen, Flip-Chip-Hybrid-Bestücker, Dispenser,

intelligente Bauteillagerung und Management-Software.

Diese Systeme, die den Yamaha-Ansatz in die Elektronikfertigung bringen, legen

den Schwerpunkt auf eine intuitive Bedienerführung, eine effiziente Koordination

zwischen allen Inline-Prozessen und eine Modularität, die es Anwendern

ermöglicht, die neusten Fertigungsanforderungen zu erfüllen. Die Kompetenzen

der Gruppe bei der Steuerung von Servomotoren und der Kamera-basierten

Bildverarbeitungssysteme gewährleisten extreme Genauigkeit bei hoher

Geschwindigkeit.

Die aktuelle Produktlinie umfasst die neueste YR-Maschinengeneration mit

hochentwickelten Automatisierungsfunktionen für die Programmierung,

Einrichtung und Umrüstung sowie die neue YSUP-Managementsoftware mit

hochmodernen Grafiken und integrierter Datenanalyse.

Durch die Bündelung der Kompetenzen in den Bereichen Design und Technik,

Herstellung, Vertrieb und Service gewährleistet die Yamaha SMT Section

betriebliche Effizienz und einen einfachen Support-Zugang für Kunden und

Partner. Mit regionalen Niederlassungen in Japan, China, Südostasien, Europa

und Nordamerika bietet das Unternehmen eine wahrhaft globale Präsenz.

https://yamaha-motor-robotics.de

Programmable as single or dual test station

Programmable as single or dual test station