Innovationen in der Doppelspur-Fertigung erhöhen Durchsatz und Flexibilität

Zu den derzeit wichtigsten Märkten für Elektronikhersteller gehören IoTAnwendungen (Internet of Things) und die Elektrifizierung des Automobils, die sich

durch eine stark steigende Nachfrage nach verschiedensten Elektronik-Geräten

auszeichnen.

Laut ResearchGate sind bereits mehr als 50 Milliarden IoT-Geräte wie intelligente

Smarthome-Monitore, Wearables und Industriesensoren mit dem Internet verbunden

– und jedes Jahr kommen über 10 Milliarden weitere hinzu.

Im Automobilbereich schreitet die Elektrifizierung immer schneller voran, um die

Wirtschaftlichkeit zu verbessern, Emissionen zu senken, die Sicherheit zu erhöhen

und das Fahrerlebnis weiter zu steigern. Immer ausgefeiltere Infotainment- und

Fahrerüberwachungssysteme, moderne Fahrerassistenzsysteme (ADAS),

elektronisch gesteuerte Beleuchtung und elektrischer Antrieb bedeuten, dass neue

Fahrzeugmodelle buchstäblich Hunderte von Baugruppen enthalten, die mit

Prozessoren, Kommunikations-ICs, Leistungshalbleitern, Hochleistungs-LED-Arrays

und mehr bestückt sind.

Die Anzahl und Vielfalt dieser technologisch fortschrittlichen Geräte, die in unseren

digitalen Lebensstil integriert sind, durchbrechen die klassische Aufteilung der

Elektronikfertigungen in High-Mix/Low-Volume- und Low-Mix/High-VolumeProduktionen. OEMs und EMS-Unternehmen müssen eine Vielzahl

unterschiedlicher Produkttypen (High-Mix) in großen Mengen (High-Volume)

herstellen und dabei stets eine hohe Produktivität aufrechterhalten.

Doppelspur-SMT

Doppelspur-Maschinen für die Oberflächenmontage scheinen hier eine Lösung zu

bieten, da sie die gleichzeitige Montage von Baugruppen in beiden Spuren

ermöglichen. Dies hilft den Herstellern in mehrfacher Hinsicht, auf schnell

wachsende Märkte zu reagieren.

Erstens ermöglicht die Doppelspur-Technologie eine schnelle Skalierung der

Produktionskapazität und eine höhere Effizienz. Durch den simultanen Betrieb von

zwei Spuren können mehr Leiterplatten in der gleichen Zeit verarbeitet werden, so

dass höhere Stückzahlen produziert werden können.

Zweitens ermöglicht die Doppelspurigkeit den Herstellern eine effiziente

Verarbeitung einer großen Anzahl unterschiedlicher Produkttypen. Jede Spur kann

für ein bestimmtes Produkt oder eine bestimmte Produktvariante konfiguriert

werden. So können verschiedene Typen gleichzeitig produziert werden. Diese

Flexibilität ist von entscheidender Bedeutung in Märkten, in denen eine breite

Palette an Produkttypen mit unterschiedlichen Spezifikationen und Merkmalen

gefordert ist.

Drittens trägt die doppelspurige Montage dazu bei, die Flächenausnutzung in der

Fabrik zu optimieren, indem der Produktionsdurchsatz erhöht wird, ohne den

Platzbedarf der Maschinen wesentlich zu vergrößern.

Die Hersteller müssen einen großen Produktmix in erheblichen Stückzahlen

herstellen und dabei wettbewerbsfähige Stückkosten und eine pünktliche Lieferung

gewährleisten. Für diese Herausforderung bietet die Doppelspur-Montage eine

kostengünstige und platzsparende Lösung. Durch die evolutionären Veränderungen

der neuesten Doppelspur-Systeme ist das Equipment in der Lage, die

Leistungsvorteile zu erbringen, die es schon immer versprochen hat.

Durchsatz trifft auf Flexibilität

Bei der neuesten Maschinen-Generation, wie den Doppelspur-Maschinen der YRSerie von Yamaha, haben beide Spuren die gleiche Priorität, da sie über den

gleichen Parameter-Einstellbereich verfügen und die gleichen automatischen

Funktionen unterstützen.

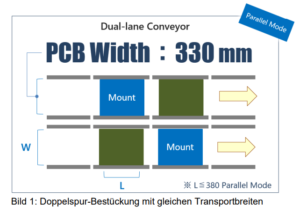

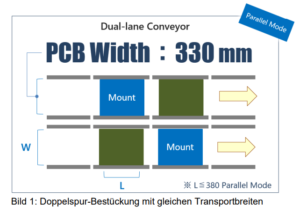

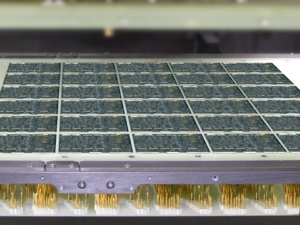

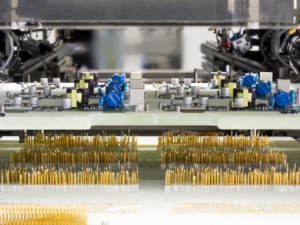

Der doppelspurige Schablonendrucker YRP10DL und der doppelspurige Bestücker

YRM20DL erlauben im Doppelspur-Modus eine maximale Baugruppenbreite von

330 mm (Bild 1). Daher können beide Systeme direkt miteinander verbunden

werden. In der Vergangenheit hat ein Doppelspur-Drucker eventuell zwei getrennte

Bestücker über kundenspezifische Transportsysteme bedient, die jedoch die

Komplexität und die Kosten der Linie erhöht haben. Alternativ dazu konnte ein

einzelner Drucker die Leiterplatten über ein aufteilendes Transportsystem in eine

doppelspurige Bestückungsmaschine übergeben.

Die maximale Transportbreite von 330 mm ist größer als bei typischen

Vorgängermodellen und ermöglicht so größere Nutzenformate, die zusätzliche

Leiterplatten (PCBs) aufnehmen können (Bild 2a). Ebenso können Trägersysteme

für flexible gedruckte Schaltungen (FPCs) 50 % mehr Einheiten enthalten ( Bild 2b),

indem sie die Vorteile der erhöhten Transportbreite nutzen.

Bestück-Modi

Der Bestücker YRM20DL bietet mehrere Montage-Betriebsarten, um die

Produktivität zu erhöhen. Dazu gehören parallele und alternierende Bestück-Modi

mit zwei separaten Montagebereichen sowie die Flexibilität der Over-DriveTechnologie. Diese Features erweitern den kollisionsfreien Arbeitsbereich des

Kopfes, um die Wartezeit für die Montage im alternierenden Modus zu verkürzen

und so die Produktivität zu steigern. Im Parallel-Modus verkürzt das in 4 Abschnitte

aufgeteilte Transportsystem die Länge des jeweiligen Transportweges. Die

parallelen und alternierenden Modi ermöglichen optional verlängerte

Transportsegmente für bis zu 380 mm.

Im Parallelmodus können die beiden Spuren komplett unabhängig voneinander

betrieben werden – mit je eigener Rüstung. Ein Nonstop-Wechsel der Feederbänke

ist möglich, ohne dafür die Linie anzuhalten. So können Betreiber der Linie ein

Produkt der Spur 1 zuordnen und gleichzeitig das gleiche oder ein anderes Produkt

der Spur 2 zuordnen, wobei Rüstwechsel an beiden Spuren unabhängig von der

jeweils anderen jederzeit möglich sind. Der Parallel-Modus ist vor allem bei der

Herstellung von Baugruppen mit einer geringen Anzahl verschiedener Bauteiltypen

sinnvoll.

Im alternierenden Modus können beide Köpfe Bauteile auf beiden Spuren platzieren

und die Feeder werden für beide Spuren gemeinsam genutzt. Beide Spuren können

das gleiche Produkt oder verschiedene Produkte produzieren. So können auch

Baugruppen bestückt werden, die eine große Vielfalt an Bauteiltypen enthalten,

auch wenn die Zykluszeit kurz sein soll. Die gemeinsame Verwendung von

Bauteilen und die Angleichung der Produktivität sind möglich.

Darüber hinaus kann das YRM20DL im Hybrid-Modus betrieben werden, um den

Fall zu bedienen, dass auf jeder Spur ein anderes Produkt hergestellt wird und eine

der beiden Baugruppen mit mehr Bauteilen bestückt ist als die andere. Im HybridModus kann der geringer ausgelastete Kopf Bauteile auf der anderen Spur

platzieren, um die Zykluszeit zu verkürzen. Dies ermöglicht zusätzliche Flexibilität,

falls die Produktionskapazität Priorität hat und die aufgerüsteten Positionen der

Feeder für den Parallelbetrieb nicht geeignet sind. Die gemeinsame Verwendung

von Bauteilen und die Angleichung der Produktivität sind auch im Hybrid-Modus

möglich.

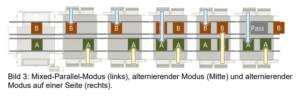

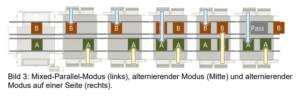

Die Produktions-Modi der einzelnen Bestücker innerhalb einer Linie können

unabhängig voneinander geändert werden, um die Produktivität zu maximieren und

eine effiziente Nutzung der Feeder-Positionen zu gewährleisten. Dies ermöglicht

eine Mixed-Modus-Produktion, bei der, wie in Bild 3 gezeigt, der Parallel-Modus für

die Chipmontage und der alternierende Modus für die Montage von Odd-ShapedBauteilen genutzt werden, die viele Feederplätze benötigen. Bild 3 zeigt auch einen

alternierenden Modus, der nur auf einer Seite angewandt wird, um Odd-ShapedBauteile zu montieren.

Der Bestücker YRM20DL verfügt auch über hochmoderne Funktionen des

bestehenden Einspur-Modells, mit verbesserter Baugruppen-Transferkapazität und

stopperloser Baugruppen-Positionierung. Die Forderung nach einer stopperlosen

Positionierung stammt ursprünglich aus der Automobilbranche, um die Integrität von

Baugruppen besser zu schützen. Der Bestücker verknüpft außerdem die Aktivierung

der Unterstützungsstifte mit dem Klemmen der Baugruppe und koordiniert beide

Vorgänge, um den Zeitaufwand für den Baugruppen-Transfer zu minimieren.

Darüber hinaus ermöglichen der Non-Stop-Programm- und der Non-StopFeederwagen-Wechsel eine schnelle Umrüstung zwischen aufeinanderfolgenden

Produkten.

Der Non-Stop-Programm-Wechsel maximiert die Effizienz in jedem Fall, egal, ob die

Baugruppenbreite und die Positionen der Unterstützungsstifte gleich sind oder

verschieden. Wenn die Spurbreite des eingehenden Auftrags und die Position der

Unterstützungsstifte übereinstimmen, kann die Maschine einfach die aktuelle

Baugruppe fertigstellen und das Programm für den nächsten Auftrag umstellen.

Wenn jedoch die Spurbreite oder die Position der Unterstützungsstifte

unterschiedlich sind, lässt die Maschine die ankommende Baugruppe vor der

Maschine warten. Die neue Spurbreite wird eingestellt, nachdem die letzte

Baugruppe des aktuellen Auftrags die Maschine verlassen hat.

Der Non-Stop-Feederwagen-Wechsel ermöglicht ein sicheres Entfernen und

Ersetzen der Feederwagen, ohne die Maschine anzuhalten. Eine Spur kann die

Produktion fortsetzen, während auf der anderen Spur die automatische Einrichtung

der Feederwagen läuft. Dadurch können die beiden Spuren unabhängig

voneinander betrieben werden, wobei jede Spur einen anderen Produktmix

produzieren kann.

Durchgängig nahtlose Doppelspur-Linie

Der Doppelspur-Drucker YRP10 DL bietet ebenfalls flexible Einstellungen für die

Spurbreiten und automatische Funktionen, die auf jeder Spur aktiv sind. Wenn diese

Maschinen zusammen eingesetzt werden, kann die gesamte SMT-Montagelinie mit

zwei voneinander völlig unabhängigen Spuren betrieben werden. Sie gewähren

maximale Flexibilität und höchsten Durchsatz, unabhängig davon, ob ein geringer

oder hoher Mix an Produkttypen zu produzieren ist.

Der Drucker arbeitet als ‚zwei parallele Inline-Schablonendrucker‘, die jeweils völlig

unabhängig voneinander operieren. Beide unterstützen einen vollautomatischen

Programmwechsel, um Stillstandszeiten kurz zu halten und die Produktivität zu

maximieren.

Die Inspektionsmaschine YRi-V DL bietet ebenfalls zwei Spuren und verfügt über

ein neu entwickeltes Transportsystem mit verfahrbaren Spuren, was die Ankopplung

an andere vor- oder nachgelagerte Inline-Maschinen erheblich vereinfacht.

Die Maschine kann einen weiten Bereich an Baugruppenbreiten verarbeiten, bis zu 320

mm x 2 im Doppelspur-Modus. Darüber hinaus sind kundenspezifische

Baugruppenformate bis zu 1200 mm x 610 mm möglich. Wenn beide Spuren kleine

Baugruppen inspizieren, können die Spuren nahe beieinander angeordnet werden,

um die Verfahrzeit des Prüfkopfes beim Spurwechsel zu minimieren.

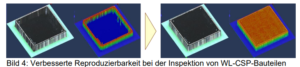

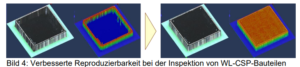

Die YRi-V verfügt außerdem über neue Algorithmen, die die Inspektion von

Lötstellen gemäß den IPC-Richtlinien noch weiter verbessern. Zudem gibt es

aktualisierte Kameraeinstellungen, um die Anforderungen der neuesten

Halbleitergehäuse, wie z. B. das Wafer-Level-Chip-Scale-Package (WL-CSP), zu

bewältigen. Deren Gehäuseoberflächen neigen zu Reflexionen, die die

Möglichkeiten herkömmlicher Inspektionsgeräte übersteigen ( Bild 4).

Weitere Verbesserungen sind ein 8-Winkel-3D-Kamera-Array, das die Bilderfassung

beschleunigt und eine 4-Winkel-Kamera mit 20 Megapixeln zur Erfassung

hochauflösender Bilder von Merkmalen wie Lötstellen. Es ist bekannt, dass es für

herkömmliche Inspektions-Maschinen nicht leicht ist, diese genau zu erfassen und

zu bewerten.

Wenn diese Maschinen zusammen in der gleichen Linie verwendet werden,

bedeuten der doppelspurige Drucker, der doppelspurige Bestücker und die

doppelspurige Inspektions-Maschine eine durchgängig nahtlose

Doppelspurfertigung auf dieser Linie. Um dies zu erreichen, waren in der

Vergangenheit verschiedene Kombinationen einspuriger Maschinen erforderlich, die

mit speziellen Transportsystemen verbunden waren, was zu einem komplexen

Linienlayout führte, das oft teuer und zeitaufwändig in der Planung und Installation

ist.

Fazit

Die stark steigende Nachfrage nach einer großen Anzahl verschiedener

Produkttypen in großen Stückzahlen, die von den heute am schnellsten wachsenden

Märkten ausgeht, ist ein starkes Plädoyer für die doppelspurige

Oberflächenmontage. Die neueste Maschinengeneration maximiert das

Leistungspotenzial der Doppelspur-Technik, um den Produktionsdurchsatz, die

Flexibilität und die Produktivität zu steigern.

Über Yamaha Robotics SMT Section

Die Yamaha Surface Mount Technology (SMT) Section, eine Unterabteilung der

Yamaha Motor Robotics Business Unit der Yamaha Motor Corporation, produziert

eine umfassende Palette von Systemen für die Hochgeschwindigkeits-InlineElektronikmontage. Diese 1 STOP SMART SOLUTION umfasst Lotpastendrucker,

Bestückungsautomaten, 3D-Lotpasteninspektionsmaschinen, 3DBaugruppeninspektionsmaschinen, Flip-Chip-Hybrid-Bestücker, Dispenser,

intelligente Bauteillagerung und Management-Software.

Diese Systeme, die den Yamaha-Ansatz in die Elektronikfertigung bringen, legen

den Schwerpunkt auf eine intuitive Bedienerführung, eine effiziente Koordination

zwischen allen Inline-Prozessen und eine Modularität, die es Anwendern

ermöglicht, die neusten Fertigungsanforderungen zu erfüllen. Die Kompetenzen

der Gruppe bei der Steuerung von Servomotoren und der Kamera-basierten

Bildverarbeitungssysteme gewährleisten extreme Genauigkeit bei hoher

Geschwindigkeit.

Die aktuelle Produktlinie umfasst die neueste YR-Maschinengeneration mit

hochentwickelten Automatisierungsfunktionen für die Programmierung,

Einrichtung und Umrüstung sowie die neue YSUP-Managementsoftware mit

hochmodernen Grafiken und integrierter Datenanalyse.

Durch die Bündelung der Kompetenzen in den Bereichen Design und Technik,

Herstellung, Vertrieb und Service gewährleistet die Yamaha SMT Section

betriebliche Effizienz und einen einfachen Support-Zugang für Kunden und

Partner. Mit regionalen Niederlassungen in Japan, China, Südostasien, Europa

und Nordamerika bietet das Unternehmen eine wahrhaft globale Präsenz.

Programmabile come stazione di test singola o doppia

Programmabile come stazione di test singola o doppia